Проектируемый технологический процесс должен обеспечить выполнений требований рабочего чертежа и технических условий с минимальными затратами труда и издержками производства при наиболее полном использовании технических возможностей и средств производства, наименьшей затраты времени и труда, а также себестоимости изделий.

Рассматриваемая деталь является осью жесткой конструкции (отношение её длинны к диаметру не превышает 12) предназначена для передачи крутящего момента. Эта ось располагается на одной опоре, которая служит подшипники скольжения. Крайняя поверхность в сечении имеет вид квадрата предначначенного для крепления рукоятки, ключа. С другой стороны имеется шпоночный паз и сквозное отверстие диаметром 5 мм. Фаски должны быть выполнены с заданной точностью размеров и шероховатости.

Отклонения от заданных размеров не должны превышать допустимые. Все поверхности детали подвергаются обработке должны обладать заданной точностью.

Все поверхности детали подвергаются обработке по шероховатости Rz=12,5.

Общие допуски размеров должны соответствовать ГОСТ 30893.1 – m.

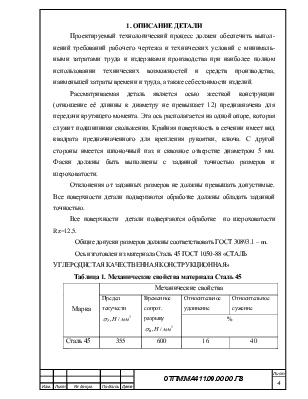

Ось изготовлен из материала Сталь 45 ГОСТ 1050-88 «СТАЛЬ УГЛЕРОДИСТАЯ КАЧЕСТВЕННАЯ КОНСТРУКЦИОННАЯ»

|

Марка |

Механические свойства |

|||

|

Предел текучести |

Временное сопрот. разрыву |

Относительное удлинение |

Относительное сужение |

|

|

% |

||||

|

Сталь 45 |

355 |

600 |

16 |

40 |

|

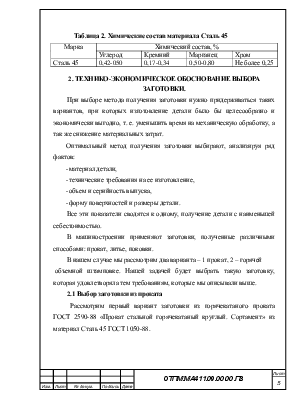

Марка |

Химический состав, % |

|||

|

Углерод |

Кремний |

Марганец |

Хром |

|

|

Сталь 45 |

0,42-050 |

0,17-0,34 |

0,50-0,80 |

Не более 0,25 |

При выборе метода получения заготовки нужно придерживаться таких вариантов, при которых изготовление детали было бы целесообразно и экономически выгодно, т. е. уменьшить время на механическую обработку, а так же снижение материальных затрат.

Оптимальный метод получения заготовки выбирают, анализируя ряд фактов:

-материал детали,

-технические требования на ее изготовление,

-объем и серийность выпуска,

-форму поверхностей и размеры детали.

Все эти показатели сводятся к одному, получение детали с наименьшей себестоимостью.

В машиностроении применяют заготовки, полученные различными способами: прокат, литье, поковки.

В нашем случае мы рассмотрим два варианта – 1 прокат, 2 – горячей объемной штамповке. Нашей задачей будет выбрать такую заготовку, которая удовлетворяла тем требованиям, которые мы описывали выше.

2.1 Выбор заготовки из проката

Рассмотрим первый вариант заготовки из горячекатаного проката ГОСТ 2590-88 «Прокат стальной горячекатаный круглый. Сортамент» из материал Сталь 45 ГОСТ 1050-88.

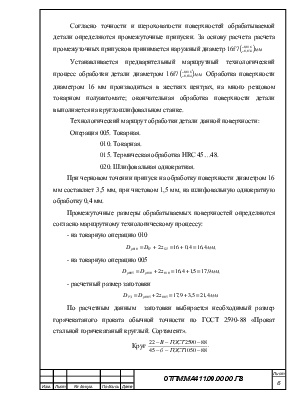

Согласно

точности и шероховатости поверхностей обрабатываемой детали определяются

промежуточные припуски. За основу расчета расчета промежуточных припусков принимается

наружный диаметр 16f7![]()

Устанавливается

предварительный маршрутный технологический процесс обработки детали диаметром

16f7![]() Обработка поверхности диаметром 16 мм производиться в жестких центрах,

на много резцовом токарном полуавтомате; окончательная обработка поверхности

детали выполняется на круглошлифовальном станке.

Обработка поверхности диаметром 16 мм производиться в жестких центрах,

на много резцовом токарном полуавтомате; окончательная обработка поверхности

детали выполняется на круглошлифовальном станке.

Технологический маршрут обработки детали данной поверхности:

Операция 005. Токарная.

010. Токарная.

015. Термическая обработка HRC 45…48.

020. Шлифовальная однократная.

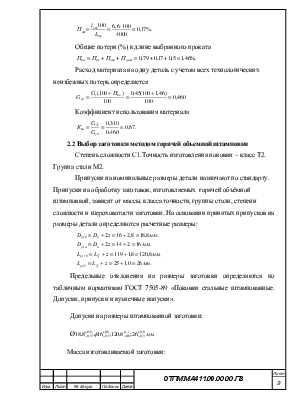

При черновом точении припуск на обработку поверхности диаметром 16 мм составляет 3,5 мм, при чистовом 1,5 мм, на шлифовальную однократную обработку 0,4 мм.

Промежуточные размеры обрабатываемых поверхностей определяются согласно маршрутному технологическому процессу:

- на токарную операцию 010

![]()

- на токарную операцию 005

![]()

- расчетный размер заготовки

![]()

По расчетным данным заготовки выбирается необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-88 «Прокат стальной горячекатаный круглый. Сортамент».

Круг

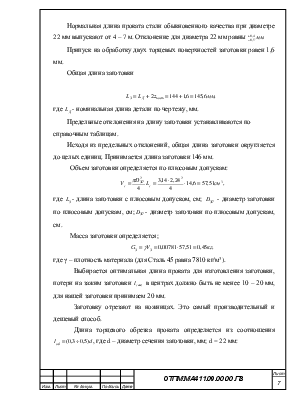

Нормальная длина проката

стали обыкновенного качества при диаметре 22 мм выпускают от 4 – 7 м.

Отклонение для диаметра 22 мм равны ![]()

Припуск на обработку двух торцевых поверхностей заготовки равен 1,6 мм.

Общая длина заготовки

![]()

где ![]() -

номинальная длина детали по чертежу, мм.

-

номинальная длина детали по чертежу, мм.

Предельные отклонения на длину заготовки устанавливаются по справочным таблицам.

Исходя из предельных отклонений, общая длина заготовки округляется до целых единиц. Принимается длина заготовки 146 мм.

Объем заготовки определяется по плюсовым допускам:

где ![]() - длина

заготовки с плюсовым допуском, см;

- длина

заготовки с плюсовым допуском, см; ![]() -

диаметр заготовки

-

диаметр заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.