Видыдеформирования

В зависимости от действующей силы и направления деформации принято различать следующие виды деформирования:

- объемное осаждение (осадка);

- объемное вдавливание;

- объемное дорнование (раздача);

- объемное обжатие;

- объемное вытягивание (вытяжка);

- объемное накатывание.

Объемное осаждение(рис. 7.5) применяется для увеличения изношенных наружных диаметров или уменьшения внутренних диаметров деталей класса «Втулки». Изменение диаметра детали происходит за счет уменьшения ее высоты, поэтому допускается уменьшение ее для нагруженных деталей не более 5-8 %, для легконагруженных деталей — не более 15 %. Технологический маршрут восстановления толкателя клапана осадкой включает следующие операции:

- отжиг при Т= 800...850 °С;

- осаждение до номинального или ремонтного размера;

- поверхностная закалка ТВЧ;

- шлифование стержня на бесцентрово-шлифовальном станке;

- шлифование сферической поверхности;

- прогонка резьбы под регулировочный винт.

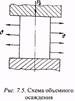

На рис. 7.6 показано холодное объемное осаждение бронзовой втулки в сборе с шатуном. Зазор между направляющим пальцем 2 и деформируемой втулкой 3 перед осадкой должен быть не менее 0,5 мм. После осадки производится механическая обработка отверстия: развертывание или растачивание в соответствии с требованиями чертежа. При этом следует учитывать, что тонкое растачивание обеспечивает более высокую степень точности геометрической формы отверстия. Припуск на растачивание рекомендуется 0,1-0,2 мм на диаметр. Усилие, необходимое для деформирования цилиндрической детали (втулки) Рд рассчитывается по формуле, Н:

где ат —

предел текучести, Па; d— диаметр (наружный) детали, м; /г — высота

детали, м.

где ат —

предел текучести, Па; d— диаметр (наружный) детали, м; /г — высота

детали, м.

|

|

Объемное вдавливание.При этом виде деформирования, как и при объемном осаждении, направление деформирующей силы Рд и направление деформации б не совпадают (рис. 7.7). Объемное вдавливание применяется для увеличения размеров изношенных поверхностей деталей путем перемещения металла из нерабочих зон.

Этим способом восстанавливаются клапаны, зубчатые колеса, шлицы валов и др.

На рис. 7.8 показано приспособление для восстановления зубчатых колес объемным вдавливанием.

|

Технологический маршрут восстановления зубчатого колеса объемным вдавливанием состоит из следующих операций:

- отжиг деталей (для зубчатых колес изготовленных из стали 35Х; 45; 40Х — Т = 900-950 °С, изготовленных из стали 18ХГТ; ЗОХГТ— T= 1100-1160 °С);

- вдавливание;

- растачивание или протягивание отверстия;

- обтачивание наружного диаметра и фасок (операция выполняется с использованием обработанного отверстия в качестве технологической базы);

- фрезерование зубьев (технологическая база — то же отверстие); такое построение операции обеспечивает соблюдение принципа постоянства баз;

- термическая обработка (объемная закалка с последующим низким отпуском);

- шлифование отверстия;

- финишная обработка зубьев: шлифование или притирка. Последний метод отделки зубьев колес следует считать предпочтительным..

Объемное дорнование (раздача) применяется для увеличения изношенного наружного диаметра деталей, имеющих центральное отверстие (рис. 7.9).

Из рис. 7.9 видно, что векторы деформирующей силы Рл и деформации е при этом виде пластического деформирования совпадают — увеличение наружного диаметра детали происходит за счет увеличения диаметра отверстия.

Увеличение внутреннего диаметра детали зависит от ее материала, вида предшествующей термической обработки, величины износа, но обычно не превышает 1 мм на диаметр. В практике ремонтного производства раздачей восстанавливают поршневые пальцы, крестовины карданных валов и другие детали этого класса. На рис. 7.10 представлена схема приспособления для объемного дорнования поршневого пальца.

|

|

||

Поршневые пальцы изготавливают из стали 20; 20Х; 12ХНЗА, термическая обработка включает в себя следующие операции: цементация, закалка и низкий отпуск. Твердость наружной поверхности HRC 58-62.

Технологический маршрут восстановления поршневых пальцев методом объемного дорнования включает в себя операции:

- сортировку деталей по диаметру отверстия с помощью калибра-линейки;

- отжиг при температуре Т = 1100... 1150° С с выдержкой 1,5-2,0 ч;

- раздачу под молотом или прессом.

(Для уменьшения деформирующего усилия Ря рабочую поверхность пуансона рекомендуется смазывать маслом. Деталь в матрицу устанавливают с зазором, обеспечивающим свободное выталкивание пальца из приспособления после раздачи.)

- термическая обработка: закалка и низкий отпуск HRC > 50; - бесцентровое предварительное и чистовое шлифование;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.