- суперфаниширование.

После раздачи поршневые пальцы контролируются на уменьшение длины детали. Если уменьшение длины достигает 2 мм и более, пальцы выбраковываются.

Объемное обжатиеприменяется для уменьшения изношенного внутреннего диаметра детали за счет перемещения металла из нерабочих зон (рис. 7.11).

Из рис. 7.11 видно, что при обжатии направления деформаций и деформирующей силы совпадают.

Обжатием восстанавливают втулки из цветных металлов и сплавов при износе их по внутреннему диаметру (втулки распределительных валов, осей, звенья гусениц при износе проушин под палец и др.).

На рис. 7.12 показано приспособление для обжатия втулок.

|

|

||

Из рис. 7.12 видно, что деформирование втулки осуществляется в приемной части матрицы, имеющей форму конуса с углом а = 7...8°.

Выходная коническая часть имеет угол р = 18.. .20°.

Калибрующая часть матрицы выполнена в виде цилиндрического пояска. Диаметр калибрующей части принимается из расчета уменьшения внутреннего диаметра на величину износа и припуска на механическую обработку.

После обжатия наружную поверхность втулки наращивают меднением, осталиванием. Отверстие втулки развертывается или растачивается.

Объемное вытягивание(вытяжка) применяется для увеличения длины детали за счет местного уменьшения ее поперечного сечения (рис. 7.13).

К типовым деталям, подлежащим восстановлению объемным вытягиванием, можно отнести тяги, рычаги, толкатели и др.

Восстановление первоначальной формы детали (правка) применяется в тех случаях, когда во время эксплуатации появляются остаточные деформации, нарушающие взаимное расположение рабочих поверхностей деталей: изгиб оси, нарушение соосности шеек, скручивание и т.д.

Существует два способа правки:

- статическая правка;

- правка объемной чеканкой.

Статическая правкапроводится в холодном состоянии или с нагревом (рис. 7.14). Холодная правка достаточно широко применяется в машиностроении и в ремонтном производстве для восстановления прямолинейности осей валов. Однако холодная правка несет опасность повторной

|

|

||

деформации, снижения усталостной прочности и несущей способности валов. Возможность повторной деформации вызвана тем, что при холодной правке возникают неуравновешенные внутренние напряжения, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали.

Усталостная прочность снижается за счет образования в поверхностных слоях металла зон с растягивающими напряжениями. В отдельных случаях снижение усталостной прочности может достигать 40 %.

![]() Несущая способность

детали, т.е. способность детали противостоять воздействию внешней

деформирующей силы, оценивается коэффициентами несущей способности Кж,

%:

Несущая способность

детали, т.е. способность детали противостоять воздействию внешней

деформирующей силы, оценивается коэффициентами несущей способности Кж,

%:

где Рп'ц - предел пропорциональности материала после правки; Pш — предел пропорциональности без правки (рис. 7.15).

Качество холодной правки может быть повышено следующими технологическими приемами:

- выдерживанием детали под прессом в деформированном состоянии длительное время;

- двойной правкой детали, заключающейся в первоначальном перегибе с последующей правкой в противоположном направлении;

- проведением стабилизационного отпуска.

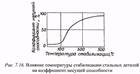

Наилучший

результат дает следующий способ. На рис. 7.16 показано повышение коэффициента

несущей способности в зависимости от температуры нагрева при стабилизационном

отпуске.

Наилучший

результат дает следующий способ. На рис. 7.16 показано повышение коэффициента

несущей способности в зависимости от температуры нагрева при стабилизационном

отпуске.

|

Несущая способность детали восстанавливается на 75-85 %, если стабилизация проводится при температуре 300-500 °С. Однако такой режим термообработки для закаленных валов (например, коленчатых валов автотракторных двигателей) неприемлем, так как при таком нагреве произойдет существенное снижение твердости шеек.

Усилие холодной правки можно рассчитать по формуле

где ат — передел текучести материала детали, МПа; d— диаметр детали, м; / — расстояние между опорами (призмами) плавильного пресса, м.

Горячая правка производится при необходимости устранения больших деформаций детали. Нагрев может производиться полный или частичный.

Правка объемной чеканкой. Этот способ правки дает хорошие результаты: точность правки может достигать 0,02 мм на метр длины вала. Усталостная прочность вала не снижается, стабильность правки во времени высокая. Схема правки чеканкой показана на рис. 7.17.

|

Правка осуществляется нанесением серии ударов пневматическим или слесарными молотком в щеку вала. В зоне удара формируются напряжения сжатия, которые и вызывают деформирование вала в направлении восстановления прямолинейности оси. Скорость правки зависит от материала детали, энергии удара и конструкции бойки молотка. Производительность процесса правки чеканкой в 4-5 раз выше, чем при правке изгибом. Требуется простейшее оборудование.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.