· Цилиндра – поршневая группа

· Кривошипно – шатунный механизм

· Газораспределение

Основными элементами на который направлены технические воздействия при техническом обслуживании являются системы и механизм двигателя 3408 как объект технического диагностирования и ремонта.

Система газообмена:

Рисунок 1.4.1 – Выпускной коллектор

1 – Коллектор.

Рисунок 1.4.1.1 – Трубопроводы всасывания воздуха

2 и 3 – хомуты.

Рисунок 1.4.1.2 – Турбокомпрессор

1 – колесо турбокомпрессора; 2 – задний щиток; 3 – болты крепления хомутов; 4 – диаметр отверстия в подшипнике; 5 – диаметр отверстия в корпусе;

6 – маслоуплотнительное кольцо; 7 – осевой зазор для вала; 8 – гайка затяжки опоры.

Система охлаждения:

Рисунок 1.4.2 – Водяной насос;

1 – шпилька; 2 – сальник; 3 – прокладка; 4 – водяное уплотнение и кольцо;

5 – уплотнение в сборе; 6 – болт крепления; 7 – зазор между насосным колесом и корпусом.

Система смазки:

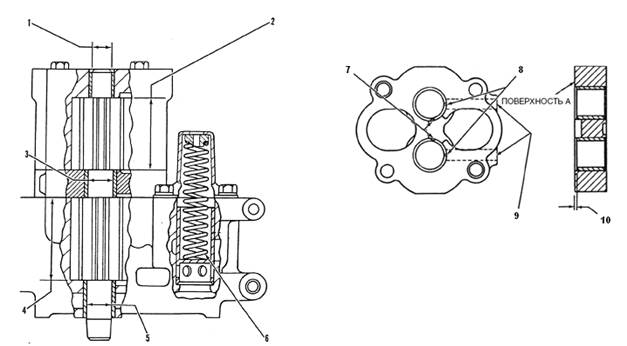

Рисунок 1.4.3 – Масляный насос

1 – втулка; 2 и 4 – высота зубчатых колёс; 3 и 5 – диаметр приводного и промежуточного вала; 6 – пружина предохранительного клапана; 7 – Замки подшипников распорной втулки в сборе; 8 – пазы; 9 - Отверстия выбрызгивания масла (смазочные отверстия); 10 – распорная втулка в сборе.

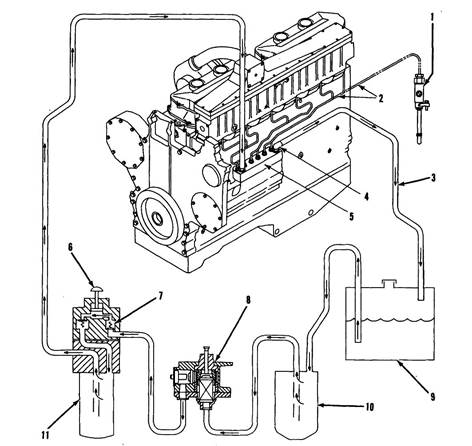

Система топливоподачи:

Рисунок 1.4.4 – Топливоподача

1 – топливная форсунка; 2 – топливопровод; 3 – обратный топливопровод; 4 – клапан перепускной; 5 – ТНВД; 6 – ручной топливоподкачивающий насос; 7 – корпус фильтра; 8 – топливоперекачивающий насос; 9 – топливный бак; 10 – фильтр; 11 – фильтр тонкой очистки топлива.

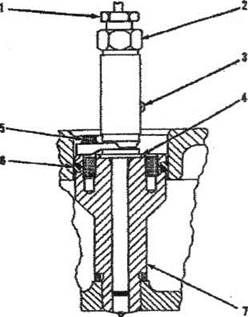

Рисунок 1.4.4.1 – топливная форсунка

1 – гайка крепления топливопровода; 2 – переходник; 3 – прокачной винт;

4 – шайба; 5 – болт крепления скобы; 6 – уплотнительное кольцо; 7 – резьбовая поверхность переходника.

Рисунок 1.4.4.2 – ТНВД

1 – втулка; 2 – пружина; 3 – распорная втулка; 4 – пружина; 5 – плунжер насоса; 6 – расточки для рейки; 7 – подшипники кулачкового вала.

Цилиндропоршневая группа:

Рисунок 1.4.5 – Поршень

1 – верхнее кольцо; 2 – промежуточное кольцо; 3 – маслосъёмное кольцо;

4 – отверстие под поршневой палец.

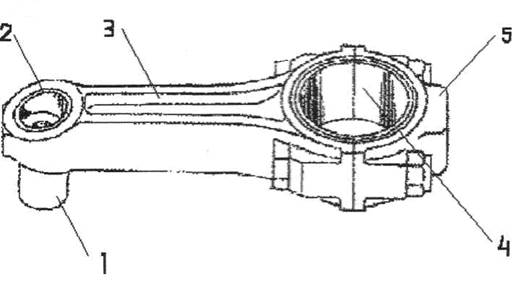

Шатунная группа:

Рисунок 1.4.5.1 – Коленчатый вал

Рисунок 1.4.5.2 – Шатун

1 – поршневой палец; 2 – подшипник поршневого пальца; 3 – шатун;

4 – подшипник шатунной шейки; 5 – крышка шатуна.

Газораспределительный механизм (ГРМ):

Рисунок 1.4.6 – Привод ГРМ и навесных агрегатов

1 – зубчатое колесо привода топливного насоса и опережения впрыска;

2 – зубчатое колесо кулачкового вала; 3 – зубчатое колесо водяного насоса;

4 – зубчатое колесо привода навесного оборудования; 5 – промежуточное и балансировочное зубчатое колесо; 6 – подшипник; 7 – торцевой зазор;

8 – диск; 9 – зубчатое колесо коленчатого вала;

10 – зубчатое колесо масляного насоса; 11 – болт.

Рисунок 1.4.6.1 – Распределительный вал:

1 – зубчатое колесо привода кулачкового вала; 2 – неподвижная посадка зубчатого колеса на вал; 3 – поверхность для подшипника кулачкового вала;

4 – упорный диск.

Рисунок 1.4.6.2 – Механизм газораспределения:

1 – вал; 2 – болт крепления оси коромысел; 3 – контргайка регулировочного винта клапана; 4 – контргайка регулировочного винта траверсы; 5 – зазор клапана; 6 – высота до верхнего торца штифта; 7 – диаметр штифта;

8 – толкатель; 9 – направляющая пружина.

1.5 Электронные системы двигателя

К этим системам относятся все датчики, установленные не только на двигателе, но и на всей машине. Это датчики температуры, давления, датчики оборотов и множество других. Сигналы от датчиков идут в бортовой компьютер, который постоянно обрабатывает полученную информацию, записывает её, фиксирует грубые нарушения оператора, несоблюдение технических требований эксплуатации. И в дальнейшем мастер обслуживающий этот бульдозер, воспользовавшись компьютером и специальным устройством «Электронный техник», сможет практически точно сказать, что и почему неисправно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.