Согласно ускоренной приработки деталей , режимы двигателя назначают из условия обеспечения трения в прирабатываемых соединениях на постоянном уровне. Учитывая то, что основные потери на трение приходятся на детали цилиндропоршневой группы (до 70% потерь).

Режимы ускоренной обкатки и прогнозируемые приработочные и эксплуатационные износы деталей соединений дизеля рассчитывали по специально разработанным программам.

В процессе приработки деталей на каждой ступени нагрузки происходит снижение коэффициента трения. Для сохранения коэффициента трения на постоянном уровне разработан способ обкатки с колебательным изменением частоты вращения и нагрузки на каждой ступени обкатки. При этом частоту колебаний увеличивали пропор-ционально изменению условий трения.

Приработочные составы, содержащие в своей основе олеиновую кислоту и отличающиеся солями металлов показали, что для ускорения приработки соединения « гильза-первое поршневое кольцо » более эффективна двухкомпонентная присадка ОМХ-3, содержащая аммоний гексахлорстанат. В этом случае достигается наиболее эффективное снижение момента силы трения (в 1,3 раза) по отношению к начальному значению. Площадь приработки достигает 96% от всей поверхности трения. Это объясняется cодержанием хлора, олова и хрома, способствующих быстрому образова-нию вторичных мягких структур на поверхности трения.

Лучшей является присадка ОМХ-3, сочетающая в себе твёрдый металл - хром и мягкий металл - олово.

Введение в масло М-10Г2 присадки ОМХ-3 увеличивает микротвёрдость образцов деталей на 8% по сравнению с чистым маслом М-10Г2 , которая при нагрузке р =1000Н достигает в зоне максимальных значений 2600 МПа.

Наибольшую шероховатость имеют гильзы цилиндров дизелей,обкатанных на масле М-10Г2(к)+2% ОМХ-3 (Ra=0.032).

После сорокачасовых испытаний шероховатость снизилась до Ra=0.029 мкм. Следует отметить, что эксплуатационная шероховатость гильз цилиндров даже несколько выше Ra = 0.031 мкм.

Наибольшую приработку имеют шатунные вкладыши дизелей, обкатанных на масле М-10Г2 + 2% ОМХ-3 . В этом случае площадь приработки вкладышей после обкатки составила 89%,а после сорокачасовых испытаний - 96%, что соответственно на 41% и 17% больше, чем на масле М-10Г2.

Наилучшим способом является совместное применение присадки ОМХ-3 и ОМХ-С к воздуху, но для данного способа ускоренной приработки требуется устройство для дозирования присадки ОМХ-С во впускной коллектор двигателя. К тому же применение одной присадки ОМХ-3 к моторному маслу ненамного уступает качеству приработки по сравнению с совместным применением ОМХ-3 и ОМХ-С к воздуху.

Применение приработочной присадки ОМХ-3 позволит значительно повысить качество обкатки, сохранить время стендовой обкатки в 2,9 раза и до5 раз эксплуатаци-онную обкатку по сравнению с маслом М-10Г2, применяемым для приработки в ПЧ–13.

На плакате1 – Представлены виды приработки двигателей, активаторы, характе- ристика активатора, условия и физическая сущность приработочного эффекта.

Виды приработки – с применением специальных присадок к маслам, с применением специальных присадок к топливу, с применением специальных обкаточных масел, с применением электрического тока, приработка по действующей технологии в ПЧ-13.

На плакате 2–Показано выполнение заказов на 2004-2007г. и ожидаемый объём заказов по кварталам на 2008г. по дизелям ЯМЗ и АМЗ.

На плакате 3–Представлены режимы обкатки двигателей ЯМЗ-238НБ, ЯМЗ-240Б,

А-41, А-01М. Время продолжительности обкатки по действующей и предлагаемой тех- нологии с присадками.

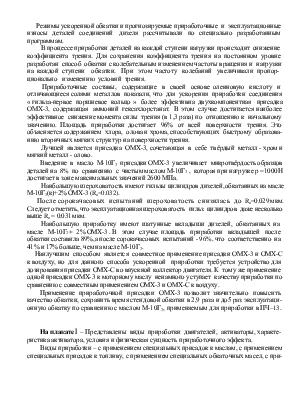

На плакате 4– На основании экспериментальных данных показаны кривые износа детали; 1-на масле без приработочных присадок, 2-на масле с присадками. По величине абсцисс показан эксплуатационный период, а по оси ординат величина износа.

На плакате 5– Показан график технологического цикла на обкатку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.