производства определяется программой выпуска, техническими и экономическими условиями осуществления технологического процесса. При массовом производстве за большинством рабочих мест закреплена одна операция, при серийном – несколько периодически повторяющихся операций. При единичном производстве выпускают изделия широкой номенклатуры в малых количествах или индивидуально.

Целью настоящего проекта является разработка технологического процесса для среднесерийного производства.

3. Выбор и обоснование метода получения заготовки

Вид заготовки и способ ее получения зависит от конструкции детали, материала, масштаба выпуска. Заготовки деталей машин могут изготавливаться литьем, прокаткой, листовой и объемной штамповкой, сваркой, а также комбинированными способами. Для получения заготовок при серийном производстве используют точные методы литья, штамповку, холодное вдавливание. В данном случае заготовка получена штамповкой, там самым повышая точность заготовки, снижая трудоемкость механической обработки и расход материала. При этом стоимость заготовки увеличивается.

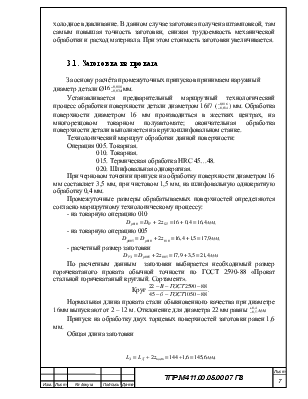

3.1. Заготовка из проката

За основу расчёта промежуточных припусков принимаем наружный диаметр

детали Ø![]() мм.

мм.

Устанавливается предварительный маршрутный

технологический процесс обработки поверхности детали диаметром 16f7 (![]() ) мм. Обработка поверхности

диаметром 16 мм производиться в жестких центрах, на многорезцовом токарном

полуавтомате; окончательная обработка поверхности детали выполняется на

круглошлифовальном станке.

) мм. Обработка поверхности

диаметром 16 мм производиться в жестких центрах, на многорезцовом токарном

полуавтомате; окончательная обработка поверхности детали выполняется на

круглошлифовальном станке.

Технологический маршрут обработки данной поверхности:

Операция 005. Токарная.

010. Токарная.

015. Термическая обработка HRC 45…48.

020. Шлифовальная однократная.

При черновом точении припуск на обработку поверхности диаметром 16 мм составляет 3,5 мм, при чистовом 1,5 мм, на шлифовальную однократную обработку 0,4 мм.

Промежуточные размеры обрабатываемых поверхностей определяются согласно маршрутному технологическому процессу:

- на токарную операцию 010

![]()

- на токарную операцию 005

![]()

- расчетный размер заготовки

![]()

По расчетным данным заготовки выбирается необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-88 «Прокат стальной горячекатаный круглый. Сортамент».

Круг

Нормальная длина проката стали обыкновенного качества

при диаметре 16мм выпускают от 2 – 12 м. Отклонение для диаметра 22 мм равны ![]()

Припуск на обработку двух торцевых поверхностей заготовки равен 1,6 мм.

Общая длина заготовки

![]()

Исходя из предельных отклонений, общая длина заготовки округляется до целых единиц. Принимается длина заготовки 146 мм.

3.2. Заготовка изготовлена методом горячей объёмной штамповки

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

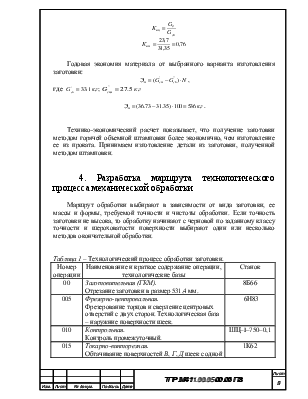

Масса изготавливаемой заготовки:

![]()

где Vзш – объем штампованной заготовки, см3:

где  – объем конусов на торцах

полученной заготовки;

– объем конусов на торцах

полученной заготовки;

R – радиус торцов вала;

h – высота конуса.

![]() .

.

.

.

![]()

Принимаем неизбежные технологические потери при горячей объемной штамповке равными Пш = 10%, определим расходы материала на одну деталь:

Коэффициент использования материала на штамповочную заготовку:

Годовая экономия материала от выбранного варианта изготовления заготовки:

![]() , где

, где ![]() ;

; ![]()

![]() .

.

Технико-экономический расчет показывает, что получение заготовки методом горячей объемной штамповки более экономично, чем изготовление ее из проката. Принимаем изготовление детали из заготовки, полученной методом штамповки.

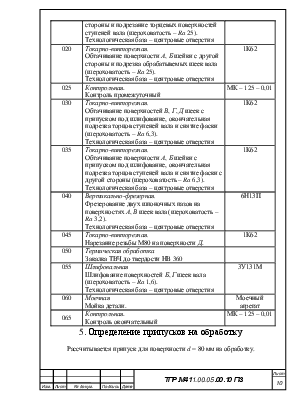

4. Разработка маршрута технологического процесса механической обработки

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки.

Таблица 1 – Технологический процесс обработки заготовки.

|

Номер операции |

Наименование и краткое содержание операции, технологические базы |

Станок |

|

00 |

Заготовительная (ГКМ). Отрезание заготовки в размер 531,4 мм. |

8Б66 |

|

005 |

Фрезерно-центровальная. Фрезерование торцов и сверление центровых отверстий с двух сторон. Технологическая база – наружние поверхности шеек. |

6Н83 |

|

010 |

Контрольная. Контроль промежуточный. |

ШЦ–I–750–0,1 |

|

015 |

Токарно-винторезная. Обтачивание поверхностей В, Г, Д шеек с одной стороны и подрезание торцевых поверхностей ступеней вала (шероховатость – Ra 25). Технологическая база – центровые отверстия |

1К62 |

|

020 |

Токарно-винторезная. Обтачивание поверхности А, Б шейки с другой стороны и подрезка |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.