7. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

7.1. Организация ремонтно-эксплуатационного обслуживания колодцев замедленного охлаждения

Работа непрерывного прокатного стана 850 осуществляется по двухсменному, четырехбригадному графику сменности. Эти бригады поочередно сменяют друг друга и имеют в своем составе все необходимые службы для обеспечения надежной и бесперебойной работы стана. В ночное время, для оперативности решения возникающих вопросов, на рабочем месте находятся сменный мастер и начальник смены, которые так же являются руководителями рабочей смены. Для устранения мелких неполадок в ночное время, на стане предусмотрены дежурные службы механиков, электриков и энергетиков. Так как практически все оборудование цеха автоматизировано, в том числе и колодцы замедленного охлаждения, то они находятся в зоне обслуживания оператора. Оператор подчиняется в административном порядке начальнику участка, в оперативном – мастеру смены. Так же в сортопрокатном цехе предусмотрены усиленные бригады слесарей-ремонтников, которые занимаются устранением серьезных неполадок всего сортопрокатного цеха, а так же активно участвуют в проведении планово-предупредительных и капитальных ремонтов.

В процессе эксплуатации оборудование изнашивается, снижается его работоспособность, мощность и производительность, ухудшаются технико-экономические показатели. Восстановление этих важнейших характеристик осуществляется при ремонтах.

Ремонтное хозяйство сортопрокатного цеха возглавляется главным механиком цеха, в функции которого входят:

- паспортизация и аттестация оборудования;

- планирование и выполнение работ по техническому обслуживанию и ремонту оборудования;

- модернизация оборудования;

- совершенствование организации труда работающих.

Ремонтное хозяйство РУП “БМЗ” состоит из серии ремонтных цехов:

ЦРМО, РМЦ, РСЦ, ЦРЭМЦ, ЭнЦ, ЭнРЦ, ЦСП и ТО.

Наряду с отделом главного механика (ОГМ) создан и отдел главного энергетика (ОГЭ), выполняющий все необходимые для этого функции.

Ремонтно-механический цех осуществляет ремонт технологического и других видов оборудования и изготавливает запасные части.

Для того, чтобы предупредить остановку оборудования из-за возможных отказов и аварий, разрабатывают систему планово-предупредительных ремонтов (ППР).

Годовой график ремонта составляется на основании:

- нормативов периодичности и продолжительности текущих и капитальных ремонтов оборудования, согласно структуры ремонтных циклов;

- актов технического обследования объектов, подлежащих капитальному ремонту в планируемом году.

Годовой график ремонтов со сроками и продолжительностью остановок оборудования на ремонт согласовывается с главными специалистами, начальником ПрУ и утверждается техническим директором – главным инженером завода.

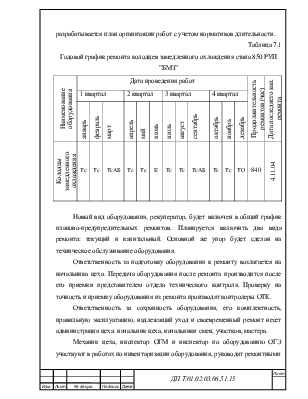

Система ППР колодцев замедленного охлаждения включает: капитальный ремонт, проверку технического состояния оборудования, проверку технического состояния автоматики безопасности и техническое обслуживание оборудования (таблица 7.1).

На капитальный ремонт составляются дефектная ведомость и смета расходов с приложением перечня работ и необходимых чертежей, разрабатывается план организации работ с учетом нормативов длительности.

Таблица 7.1

Годовой график ремонта колодцев замедленного охлаждения стана 850 РУП ”БМЗ”

|

Наименование оборудования |

Дата проведения работ |

Продолжительность ремонтов (час) |

Дата последнего кап. ремонта |

|||||||||||

|

1 квартал |

2 квартал |

3 квартал |

4 квартал |

|||||||||||

|

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

|||

|

Колодцы замедленного охлаждения |

Тс |

Тс |

ТсАБ |

Тс |

Тс |

К |

Тс |

Тс |

ТсАБ |

Тс |

Тс |

ТО |

840 |

4.11.04 |

Новый вид оборудования, рекуператор, будет включен в общий график планово-предупредительных ремонтов. Планируется включить два вида ремонта: текущий и капитальный. Основной же упор будет сделан на техническое обслуживание оборудования.

Ответственность за подготовку оборудования к ремонту возлагается на начальника цеха. Передача оборудования после ремонта производится после его приемки представителем отдела технического контроля. Проверку на точность и приемку оборудования из ремонта производят контролеры ОТК.

Ответственность за сохранность оборудования, его комплектность, правильную эксплуатацию, надлежащий уход и своевременный ремонт несет администрация цеха: начальник цеха, начальники смен, участков, мастера.

Механик цеха, инспектор ОГМ и инспектор по оборудованию ОГЭ участвуют в работах по инвентаризации оборудования, руководят ремонтными бригадами, контролируют ход выполнения планов-графиков ремонта оборудования и их соответствие фактически выполненному объему ремонтных работ по каждому запланированному оборудованию.

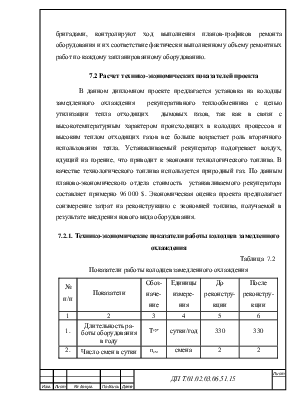

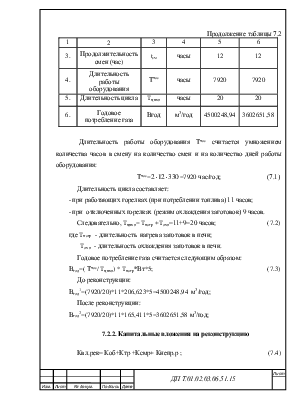

7.2 Расчет технико-экономических показателей проекта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.