1 СТРУКТУРООБРАЗОВАНИЕ И ФОРМИРОВАНИЕ СВОЙСТВ В СИСТЕМЕ

«РАСПЛАВ» - «ТВЕРДЫЙ МЕТАЛЛ»

1.1 Взаимосвязанность свойств материалов через их физическое строение

1.1.1 Общие представления

Основой взаимосвязанности свойств металла является структура. Впервые уровни структуры были предложены для металлов известным металлургом Д.К. Черновым, который предложил макроструктурой считать то, что видно невооруженным глазом, а микроструктурой – то, что можно увидеть при соответствующем увеличении с помощью оптических приборов. Такой подход просуществовал почти столетие. Разнообразие химического состава сплавов, синтез новых сплавов, расширение приемов обработки и доводки металла на всех стадиях металлургического передела и литья, появление новых видов термо- и механической обработки металла привели к тому, что на уровне современных требований структура металла уже не могла рассматриваться с позиций таких представлений. Возникла необходимость углубить представления о структуре металлов и систематизировать факторы, обеспечивающие формирование благоприятной структуры и требуемых свойств металла, что и было сделано в работе [1]. Здесь факторы, регулирующие свойства металлов и сплавов разделены на две группы :

– состав и структура;

– технологии обработки металлов и сплавов.

На всех стадиях металлургического передела, литья и последующей доводки литого металла используются, как правило, различные способы его обработки, положенные в основу технологических процессов (см. рис.1.1), которые являются функциональными в

Рисунок

1.1- Стадии

состояний при получении литой металлопродукции

общей их совокупности, по возможности многоцелевыми, но не универсальными. Обработка на разных стадиях должна преследовать конечную цель – высокое качество литого металла. К сожалению, до настоящего времени нет единой теории процессов получения литого металла, как и нет общепризнанных модельных представлений о физических, химических и технологических механизмах, по которым осуществляется формирование требуемых показателей качества [2].

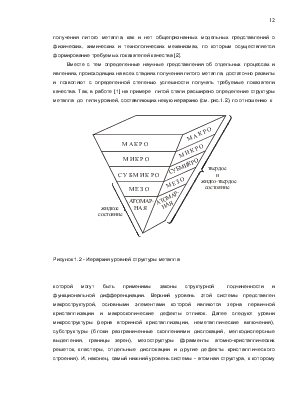

Вместе с тем определенные научные представления об отдельных процессах и явлениях, происходящих на всех стадиях получения литого металла, достаточно развиты и позволяют с определенной степенью успешности получать требуемые показатели качества. Так, в работе [1] на примере литой стали расширено определение структуры металла до пяти уровней, составляющих некую иерархию (см. рис.1.2), по отношению к

Рисунок 1.2 - Иерархия уровней структуры металла

которой могут быть применимы законы структурной подчиненности и функциональной дифференциации. Верхний уровень этой системы представлен макроструктурой, основными элементами которой являются зерна первичной кристаллизации и макроскопические дефекты отливок. Далее следуют уровни микроструктуры (зерна вторичной кристаллизации, неметаллические включения), субструктуры (блоки разграниченные скоплениями дислокаций, мелкодисперсные выделения, границы зерен), мезоструктуры (фрагменты атомно-кристаллических решеток, кластеры, отдельные дислокации и другие дефекты кристаллического строения). И, наконец, самый нижний уровень системы - атомная структура, к которому относятся элементарные ячейки кристаллической решетки, атомы и их электронные оболочки. Соответственно, масштабные (размерный и энергетический) факторы какого-либо внешнего воздействия на сплавы должны быть достаточными для того, чтобы происходило взаимодействие с элементами этих уровней и изменение их строения.

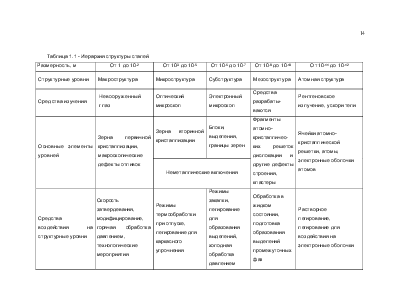

Безусловно, одновременное присутствие всех структурных элементов каждого из уровней в сплаве необязательно, так как это зависит от способа получения металла, его химического состава, вида применяемой обработки и т.п. При этом химический состав и технологию обработки сплава следует воспринимать как единый ряд факторов, регулирующих его структуру и механические свойства. В работе [1] отмечается, что для получения максимального уровня механических свойств сплава в целом необходимо, чтобы технологические приемы обработки обеспечивали воздействие на все его структурные уровни. Для решения этой проблемы здесь предлагается целый комплекс технологических мероприятий, включающий легирование, внепечную обработку, управление условиями кристаллизации, технологию обработки давлением и режимы термической обработки (см. табл. 1.1).

На наш взгляд развитие и уточнение представлений о структуре в виде иерархии и о влиянии различных структурных уровней в отдельности и в совокупности на свойства металлов и сплавов является актуальным и позволит не только более четко разграничить составляющие элементы строения металлических материалов, но и прогнозировать их свойства, и управлять ими.

Известно, [3, 4] что термин “иерархия” определяет подчиненность и переход от низшего к высшему, а структура – это способ закономерной связи предметов и явлений, совокупность существенных связей между выделенными частями целого, обеспечивающая его единство. Другим важным свойством структуры является то, что она обеспечивает сохранение основных свойств при их разнообразных изменениях, составляет основу подобия различных явлений. Совокупность качественно определенных элементов, между которыми существует закономерная связь или взаимодействие изучается системным анализом специальной теории систем. Важнейшей чертой системы является ее нерасчлененность и целостность. Поэтому на поверхности лежат такие два важнейших момента, которые очевидно возникают из иерархии пятиуровневой структуры сплавов.

Во-первых, изменения структуры уровней могут происходить только в их определенной совокупности, поэтому более точно будет говорить о влиянии системы структуры определенной иерархии на свойства. Причем во главу угла здесь нужно ставить принцип нерасчлененности и целостности системы. Исходя из логических рассуждений при анализе экспериментальных данных, авторы работы [1] сделали вывод о том, что для получения максимального уровня механических свойств сплава в целом

Таблица 1.1 - Иерархия структуры сталей

|

Размерность, м |

От 1 до 10-2 |

От 10-3 до 10-5 |

От 10-6 до 10-7 |

От 10-8 до 10-10 |

От 10-11 до 10-12 |

|

Структурные уровни |

Макроструктура |

Микроструктура |

Субструктура |

Мезоструктура |

Атомная структура |

|

Средства изучения |

Невооруженный глаз |

Оптический микроскоп |

Электронный микроскоп |

Средства разрабаты-ваются |

Рентгеновское излучение, ускорители |

|

Основные элементы уровней |

Зерна первичной кристаллизации, макроскопические дефекты отливок |

Зерна вторичной кристаллизации |

Блоки, выделения, границы зерен |

Фрагменты атомно-кристалличес-ких решеток дислокации и другие дефекты строения, кластеры |

Ячейки атомно-кристаллической решетки, атомы, электронные оболочки атомов |

|

Неметаллические включения |

|||||

|

Средства воздействия на структурные уровни |

Скорость затвердевания, модифицирование, горячая обработка давлением, технологические мероприятия |

Режимы термообработки при отпуске, легирование для каркасного упрочнения |

Режимы закалки, легирование для образования выделений, холодная обработка давлением |

Обработка в жидком состоянии, подготовка образования выделений промежуточных фаз |

Растворное легирование, легирование для воздействия на электронные оболочки |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.