Практическая работа № 6

Тема: Нормирование токарно-винторезной операции

Цель: Изучить методику нормирования, приобрести практические навыки.

Выполнение работы:

Выбираю подачу для черновой стадии обработки наружных поверхностей резцом №6 [5, карта 3]. Для поверхностей 1 рекомендуется подача SОТ =0,73 мм/об; для поверхности 2 – SОТ =0,83 мм/об. Определяю поправочные коэффициенты на подачу в зависимости от инструментального материала КSu =1,15 и способа крепления пластины КSp =1,0 [5, карта 3].

Определяю поправочные коэффициенты на подачу для измененных условий обработки в зависимости от [5, карта 5]:

сечения державки резца КSД =1,0;

прочности режущей части КSh =1,0;

механических свойств обрабатываемого материала КSM =1,0;

схемы установки заготовки КSY =1,2;

состояния поверхности заготовки КSn =1,0;

геометрических параметров резца КSφ =1,4;

жесткости станка КSj =0,7.

Окончательную подачу определяю по формуле

SO =SOT· КSu· КSp· КSД· КSh· КSM· КSY· КSn· КSφ· КSj (6.1)

для поверхности 1: SO =0,73·1,15·1,0·1,0·1,0·1,0·1,2·1,0·1,4·0,7=1,0 (мм/об);

для поверхности 2: SO =0,83·1,15·1,0·1,0·1,0·1,0·1,2·1,0·1,4·0,7=1,1 (мм/об).

Рассчитанные подачи проверяю по осевой РХ и радиальной РУ составляющим силы резанья, допустимыми прочностью механизма подачи станка.

Определяю табличные значения составляющих сил резанья [5, карта 32]:

при обработке поверхностей 1: РХТ =1280 Н, РУТ =450 Н;

при обработке поверхностей 2: РХТ =1100 Н, РУТ =520 Н.

Определяю поправочные коэффициенты на силы резанья для измененных условий в зависимости от [5, карта 33]:

механических свойств обрабатываемого материала: КРМх =КРМу =1,0;

главного угла в плане: КРφх =0,7; КРφу =2,0;

главного переднего угла: КРγх =КРγу =0,9;

угла наклона кромки: КРλх = КРλу =1,0.

Окончательно составляющие силы резанья определяю по формулам:

РХ =РХТ· КРМх · КРφх · КРγх · КРλх (6.2)

РУ =РХТ· КРМу · КРφу · КРγу · КРλу (6.3)

При обработке поверхности 1: РХ =1280·1,0·0,7·0,9·1,0 =806 Н;

РУ =450·1,0·2,0·0,9·1,0 =810 Н.

При обработке поверхности: РХ =1100·1,0·0,7·0,9·1,0 =693 Н;

РУ =520·1,0·2,0·0,9·1,0 =936 Н.

Рассчитанные значения составляющие сил резанья меньше, чем допускаемые механизмом подачи станка РХ доп =6000 Н, РУ доп =2700 Н.

Определяю рекомендуемые значения скорости резанья [5, карта 21].

Для черновой стадии обработки VT =128 м/мин. Выбираю поправочный коэффициент для черновой стадии обработки в зависимости от инструментального материала КVu =0,85. Определяю поправочные коэффициенты на скорость резанья для измененных условий обработки в зависимости от [5, карта 23]:

группы обрабатываемости материала КVc =1,0;

вида обработки КVo =1,0;

жесткости станка КVj =0,7;

механических свойств обрабатываемого материала КVм =1,0;

геометрических параметров резца КVφ =1,4;

периода стойкости режущей части резца КVT =1,0;

наличия охлаждения КVж =1,0.

Окончательную скорость резанья определяю по формуле:

V=VT ·KVu·KVc·KVo·KVj·KVм·KVφ·KVT·KVж (6.4)

V=128 ·0,85·1,0·1,0·0,7·1,0·1,4·1,0·1,0=107 (м/мин).

Частоту вращения шпинделя определяю по формуле:

(6.5)

(6.5)

(об/мин).

(об/мин).

Принимаю частоту вращения, имеющуюся на станке nф =200 об/мин.

Тогда фактическую скорость резанья определяю по формуле:

(м/мин)

(6.7)

(м/мин)

(6.7)

Проверка выбранных режимов по мощности привода главного движения. Для черновой стадии обработки NT =12 кВт. Определяю поправочный коэффициент на мощность в зависимости от твердости обрабатываемого материала KN =1,0 [5, карта 24]. Табличную мощность корректирую по формуле:

N=NT·KN![]() (6.8)

(6.8)

для черновой стадии обработки: N=12·1,0·0,77 =9,24 (кВт).

Определение минутной подачи

Минутную подачу рассчитываю по формуле:

Sм =n·So (6.9)

При черновой стадии обработки для поверхности 1:

Sм =197·1,0 =197 (мм/мин).

При черновой стадии обработки для поверхности 2:

Sм =197·1,1 =217 (мм/мин).

Норму штучного времени определяю по формуле:

ТШТ=Топ+Тобс+Тл.н. (6.10)

Норма оперативного времени определяется по формуле:

Топ=То+Тв (6.11)

Норма основного времени определяется по формуле:

(мин) (6.11)

(мин) (6.11)

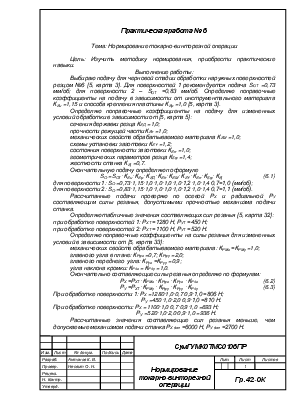

Результаты расчета основного и вспомогательного времени сведены в таблицу 6.1

|

Суммарное вспомогательное время Тв, мин |

0,50 |

0,38 |

0,26 |

0,26 |

ΣТв=1,4 |

|

|

Время на контрольные измерения Тв изм, мин |

--- |

--- |

--- |

0,26 |

||

|

Время на изменение режимов резанья Tв sn, мин |

n |

---- |

0,08 |

--- |

--- |

|

|

S |

--- |

0,07 |

0,07 |

--- |

||

|

Вспомогательное время, мин |

Связанное с переходом Тв пер |

--- |

0,23 |

0,19 |

--- |

|

|

Затраченное на смену РИ Тв ри |

--- |

--- |

--- |

--- |

||

|

Затраченное на установку-снятие Тв уст |

0,50 |

--- |

--- |

--- |

||

|

Основное время по переходам То, мин |

--- |

0,312 |

0,141 |

--- |

ΣТо=0,453 |

|

|

Расчетные размеры, мм |

расчетная длинна |

--- |

61,5 |

30,5 |

--- |

|

|

пробная стружка |

--- |

5 |

5 |

--- |

||

|

врезание-перебег |

--- |

6 |

3,5 |

--- |

||

|

длинна |

--- |

50,5 |

22 |

--- |

||

|

Мерительный инструмент |

--- |

--- |

--- |

ШЦ –ΙΙ-320-0,1 |

||

|

№ режущего инструмента |

--- |

№ 6 |

№ 6 |

--- |

||

|

Название перехода |

1. УЗС |

2.Точить торец 1 |

3. Точить поверхность 2 |

4. Контроль исполнителем |

||

|

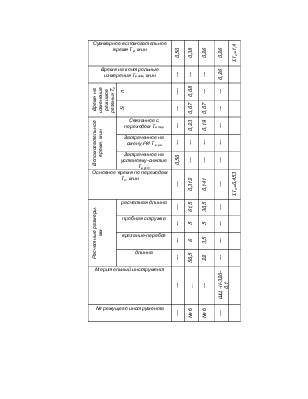

Таблица 6.1 Результаты расчета основного и вспомогательного времени |

Норма оперативного времени равняется: Топ=0,45+1,4 =1,87 мин.

Определяю норму времени на обслуживание [7,карта 19]: Тобс=16 мин.

Норма времени на отдых и личные надобности [7, карта 88]: Тлн =0,05·1,92 =0,10 (мин).

ТШТ=1,87+16+0,1 =17,97 (мин).

Штучно калькуляционное время определяю по формуле:

ТШК =ТШ +ТПЗ/n (6.12)

где Тпз – норма подготовительно заключительного времени [7, приложение 9]: ТПЗ =4,0+2,0+2,0+0,2+0,2=8,4 (мин).

N - количество деталей в сменной партии:

n=(Тсм –Тпз)/Тшт (6.13)

где Тсм =480 мин – длительность смены.

n =(480-8,4)/17,97 =26 деталей.

ТШК =17,97 +8,4/26 =18,3 (мин).

Вывод: В ходе практической работы я изучил методику нормирования, приобрел практические навыки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.