2 Проектирование протяжек

Шпоночные протяжки предназначаются для протягивания шпоночных канавок в цилиндрических отверстиях. По принципу своей работы шпоночная протяжка занимает промежуточное положение между внутренними и наружными протяжками: с одной стороны, подобно внутренними протяжками, она имеет хвостовик, а с другой, как и наружная протяжка, она протягиваетнезамкнутый контур, координированный относительно оси детали, и не имеет направляющих – передней и задней.

Исходные данные для проектирования протяжек:

- обработанная поверхность – шпоночный паз в отверстии;

-материал детали – Сталь 45;

-диаметр вала – 58 мм;

-размер шпонки - 16×10;

-длина втулки – 28 мм;

-соединение – свободное.

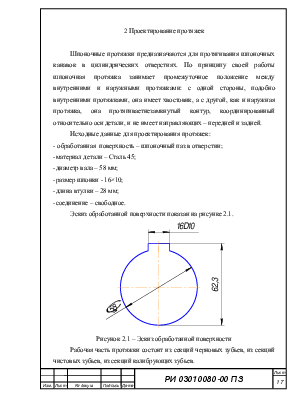

Эскиз обработанной поверхности показан на рисунке 2.1.

Рисунок 2.1 – Эскиз обработанной поверхности

Рабочая часть протяжки состоит из секций черновых зубьев, из секций чистовых зубьев, из секций калибрующих зубьев.

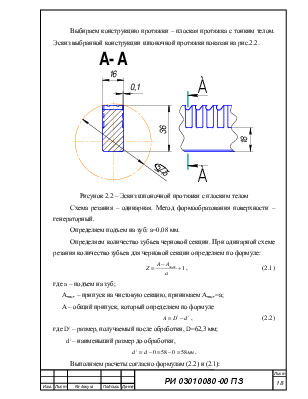

Выбираем конструкцию протяжки – плоская протяжка с тонким телом. Эскиз выбранной конструкции шпоночной протяжки показан на рис.2.2.

Рисунок 2.2 – Эскиз шпоночной протяжки с плоским телом

Схема резания – одинарная. Метод формообразования поверхности – генераторный.

Определяем подъем на зуб: а=0,08 мм.

Определяем количество зубьев черновой секции. При одинарной схеме резания количество зубьев для черновой секции определяем по формуле:

, (2.1)

, (2.1)

где a – подъем на зуб;

Ачист – припуск на чистовую секцию, принимаем Ачист=а;

А – общий припуск, который определяем по формуле

![]() , (2.2)

, (2.2)

где D/ – размер, получаемый после обработки, D=62,3 мм;

d/ – наименьший размер до обработки,

![]() .

.

Выполняем расчеты согласно формулам (2.2) и (2.1):

![]() ;

;

.

.

Определяем шаг зубьев черновой секции. При одинарной схеме резания шаг зубьев определяем по формуле:

![]() , (2.3)

, (2.3)

где L – длина обрабатываемой детали, L=28 мм.

Тогда по формуле (2.3):

![]()

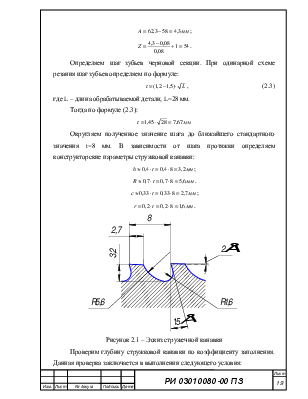

Округляем полученное значение шага до ближайшего стандартного значения t=8 мм. В зависимости от шага протяжки определяем конструкторские параметры стружковой канавки:

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

Рисунок 2.1 – Эскиз стружечной канавки

Проверим глубину стружковой канавки по коэффициенту заполнения. Данная проверка заключается в выполнении следующего условия:

hp>h, (2.4)

где hp – расчетная высота канавки, которую можно определить по формуле:

![]() , (2.5)

, (2.5)

где k – коэффициент заполнения стружечной канавки протяжки, принимаем k=2,5

Выполняем расчет по формуле (2.5):

![]()

Проверяем выполнение неравенства (2.4):

2,93>3,2.

Очевидно, данное неравенство выполняется. Соответственно, условия размещения стружки в спроектированной стружечной канавке – нормальные, и не требуется дополнительная конструкторская доработка канавки.

Проверяем протяжку на прочность, исходя из условия:

![]() , (2.6)

, (2.6)

где PZ – усилие протягивания, определяем по формуле

![]() , (2.7)

, (2.7)

где p – удельная сила резания при протягивании, p=23,5 кгс/мм2;

Zmax – максимальное число зубьев, одновременно работающих под стружкой, определяем по формуле

, (2.8)

, (2.8)

где L – длина протягиваемой поверхности;

t – шаг зубьев;

F – площадь опасного сечения, принимается по размеру первой впадины, мм2.

Выполняем расчет по формулам (2.8) и (2.7):

,

принимаем Zmax=4;

,

принимаем Zmax=4;

![]() .

.

Определяем размер первой впадины и ее площадь:

![]() , (2.9)

, (2.9)

где h1 – высота протяжки по первому зубцу, h1=35 мм.

Выполняем расчет по формуле (2.9):

![]() .

.

Проверяем условие прочности протяжки согласно (2.6):

>

>![]() ,

,

где ![]() - допустимое напряжение, для

шпоночных протяжек

- допустимое напряжение, для

шпоночных протяжек ![]() .

.

Очевидно, условие прочности выполняется при принятых параметрах.

Назначаем геометрию режущей части протяжки:

-величина переднего угла протяжек определяем в зависимости от обрабатываемого материала – γ=15˚.

-величина заднего угла зависит от вида протягивания, для внутреннего протягивания:

-для зубьев черновой секции – α=2˚;

-для зубьев чистовой и калибрующей секций α=1˚.

Определяем длину рабочей части протяжки:

![]() .

.

Подбираем станок для протяжки – станок модели 7Б55:

1. Номинальная тяговая сила, кН – 100.

2. Наибольшая длина хода, мм – 1250.

3. Размер рабочей поверхности опорной плиты, мм2 – 450х450.

4. Скорость рабочего хода протяжки, м/мин – 1,5 – 11,5.

5. Рекомендуемая скорость обратного хода протяжки, м/мин – 20 – 25.

6. Мощность электродвигателя, кВт – 18,5.

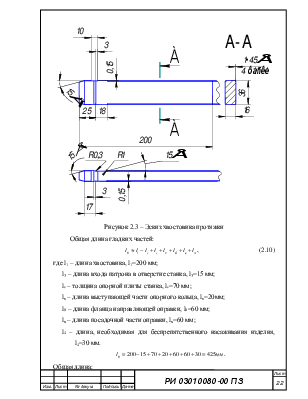

Выбираем плоский хвостовик для протяжки согласно ГОСТ 4043-70. Эскиз хвостовика протяжки показан на рис. 2.3.

Рисунок 2.3 – Эскиз хвостовика протяжки

Общая длина гладких частей:

![]() , (2.10)

, (2.10)

где l1 – длина хвостовика, l1=200 мм;

l3 – длина входа патрона в отверстие станка, l3=15 мм;

lс – толщина опорной плиты станка, lс=70 мм;

lк – длина выступающей части опорного кольца, lк=20мм;

lб – длина фланца направляющей оправки, lб=60 мм;

lв – длина посадочной части оправки, lв=60 мм;

l4 – длина, необходимая для беспрепятственного насаживания изделия, l4=30 мм.

![]() .

.

Общая длина:

![]()

Принимаем Lп=910 мм; допуск ±2 мм.

Материал протяжки – инструментальная легированная сталь ХВГ (ГОСТ 5950-51).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.