7Подшипник скольжения.

Из задания n=291,6 мин-1, диаметр цапфы вала – dв3=50 мм, радиальная нагрузка на вал Fr= 180 Н.

Принимаем ширину вкладыша bo=0,8d=0,8*50=40 мм; учитывая фаски, примем рабочую ширину b=36 мм. Предварительная угловая скорость вала w=18рад/с.

Скорость скольжения

v=0,5wd=0,5*18*50*10-3=0,45 м/с.

Среднее давление на рабочую поверхность вкладыша

P=Fr/d*b=180/50*36=0,1 МПа.

pv=0.1* 0.45=0.045 МПа*м/с.

по таблице 9.26 и 9.27 (стр.224) выбираем материал для вкладыша – антифрикционный чугун АЧС–1, для которого

при v=2 м/с имеем

[p]=0,05 МПа; [pv]=0,1 МПа*м/с.

при v=0,2 м/с имеем

[p]=9 МПа; [pv]=1,8 МПа*м/с.

интерполируя для скорости v=0,45 м/с находим [pv]=1,58 МПа*м/с,

[p]= [pv]/v=1,58/0,45=3,5 МПа.

Условие p£[p] и pv£[pv] выполнено.

Осевая сила Fa=500 H воспринимается торцевой поверхностью вкладыша. Принимаем толщину вкладыша s=0,03d+(1¸3) мм=1,5+2,5=4 мм; высота буртика H=1,2s+(3¸5) мм=4,8+4,2=9 мм.

Наружный диаметр буртика

D=d+2H=50+2*9=50+18=68 мм.

Внутренний диаметр кольцевой торцевой поверхности вкладыша определяем с учетом радиуса галтели r=2 мм

do=d+2r=50+4=54 мм.

Опорная поверхность торца

AT=0,25p(D2–do2)=0,25*3,14(682–542)=1340,78 мм2;

Среднее давление

PT=Fa/Aт=500/1340,78=0,37МПа.

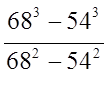

Приведенный радиус торцевой поверхности по формуле 9.18 (стр. 226)

Rпр=0,33 =0,33

=0,33 =30 мм.

=30 мм.

Скорость скольжения на приведенном радиусе

v=wRпр=18*0,03=0,54 м/с.

Следовательно,

pv=0,13*0,54=0,07 МПа*м/с.

Методом интерполирования при v= 0,54 м/с находим [pv]=1,45 МПа*м/с.

Следовательно

[p]= [pv]/vT=1,45/0,54=2,68 МПа.

Для торцевой поверхности вкладыша условия p£[p] и pv£[pv] также выполнены.

Подшипник скольжения , работающий при полужидкостном трении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.