Произведём примерный расчёт пылестружкоёмника при сверлении латуни сверлом диаметром d = 25мм. Расстояние, как уже отмечалось, между пылестружкоёмником и деталью 1.5 - 2 мм эти параметры выбраны из условия оптимального всасывания воздуха в пылестружкоёмник . Диаметр пылестружкоёмника составляетD = 1.1 * 25 = 27,5мм, округляем до 28 мм. Длинна (высота) L = 4 * 25 = 100 мм. Расход воздуха потребляемый пылестружкоёмником определяем по формуле 6.1 и 6.2. Транспортная скорость стружки равна vтр = 2,5 vвн , скорость витания латунной пластинчатой стружки выбираем из таблицы 6.1 которая равна 7.5 м\с , соответственно vтр = 2.5 * 7.5 = 18.75 м\с, площадь поперечного сечения трубопровода круглого сечения F определяем по формуле F = π * D2 где D – диаметр трубопровода равный 40 мм. F =

= 3,14 * 40 = 125.6 мм2 = 0.0001256 м2. Соответственно расход воздуха отсасываемыми местными отсосами, с учётом формулы 6.1 равняется Lм = 3600 * 0,0001256 * 18.75 = 8.478 м3/с.

На кафедре безопасности жизнедеятельности Санкт-Петербургской академии внесены конструктивные изменения в пылестружкоприемники некоторых металлорежущих станков, связанные с улучшением эксплуатационных качеств этих

устройств. Основной вывод, который можно сделать по результатам этих проработок, заключается в том, что усложнение конструкции устройств всегда приводило к включению в них каких-то подвижных деталей. Движение последних осуществлялось вручную, либо под действием собственной массы, либо под действием пружин.

Использование подвижных деталей в конструкции пылестружкоприемника позволяло сделать его более универсальным, т.е. достаточно эффективным при различных технологических режимах работы, а также в остальных случаях обеспечить полное укрытие инструмента на холостом ходу станка.

Для станков фрезерующей группы и шлифовально-цилиндровых станков пылестружкоприемник представляет собой корпус, укрывающий режущий инструмент,

к которому крепится приемный патрубок Всасывающее отверстие последнего должно быть максимально приближено к зоне резания и расположено встречное по на

|

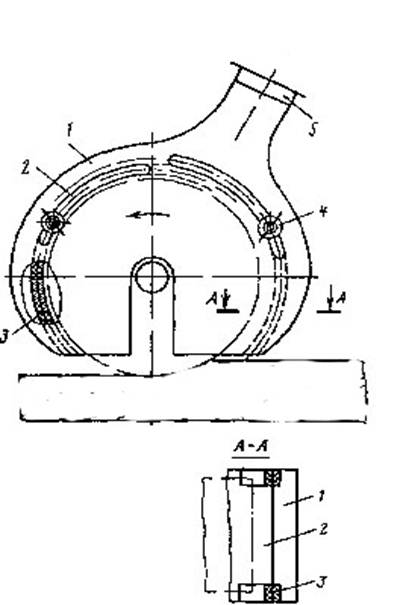

правлению потока стружки и пыли Эти устройства эффективны в определенных режимах обработки, когда угол наклона факела отходов совпадает с углом наклона патрубка, а также когда ширина факела отходов вблизи входа в патрубок не превышает его ширины, однако угол наклона факела отходов и угол его раскрытия меняются в довольно широких пределах в зависимости от различных факторов. Поэтому для ряда технологических операций данный пылестружкоприемник неэффективен. Более оптимальная конструкция такого устройства – пылестружкоприемник (рисунок 6.1), который имеет внутри корпуса 1 подвижные цилиндрические заслонки 2, перемещающиеся в направляющих с уплотнением 3 и фиксирующиеся гайками-барашками 4. Заслонки создают внутри корпуса канал, скорость воздуха в котором не менее, чем в приемном патрубке 5. Расположенная на стороне образования факела отходов заслонка перемещается таким образом, что всасывающий поток находится в непосредственной близости от факела отходов и закрепляется в этом положении. Также устанавливается заслонка, расположенная на стороне, противоположной факелу, для обеспечения захвата частиц, переброшенных инструментом па эту сторону Таким образом достигается более высокая эффективность работы устройства пылестружкоприемник позволяет также изменять место размещения приемного патрубка 5, что делает возможным установку его в месте, более удобном для обслуживания станка.

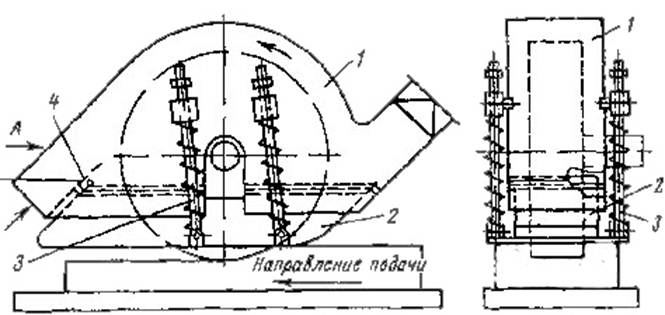

Существенный недостаток простейших пылестружкоприемников для станков фрезерующей группы — не обеспечение полного укрытия вращающегося инструмента на холостом ходу и необходимость перемещения данного устройства по высоте с изменением технологических операций (например, обработка более толстого или очень тонкого материала). Эти недостатки устранены в конструкции пылестружкоприемника (рисунок 6.2), имеющего неподвижный корпус 1 и подвижной кожух 2, который крепится к неподвижному корпусу посредством шарнирно установленных подпружиненных штанг 3. При неработающем станке и на холостом ходу корпус

Рисунок 6.2 – Пылестружкоприемник для станков фрезерующей группы с подвижным кожухом

и кожух полностью укрывают инструмент. С включением станка заготовка подается для обработки и передней кромкой поднимает кожух 2, а после прохода ее в зону резания кожух поднимается на высоту заготовки и прижимается к ней подпружиненными штангами 3. Всасываемый воздух поступает через канал, образованный поверхностью корпуса 1 и перегородкой 4, а также через отверстия в торцевых стенках кожуха. Площадь отверстий, через которые всасывается воздух, примерно равна

|

площади поперечного сечения приемного патрубка, что создает оптимальную скорость

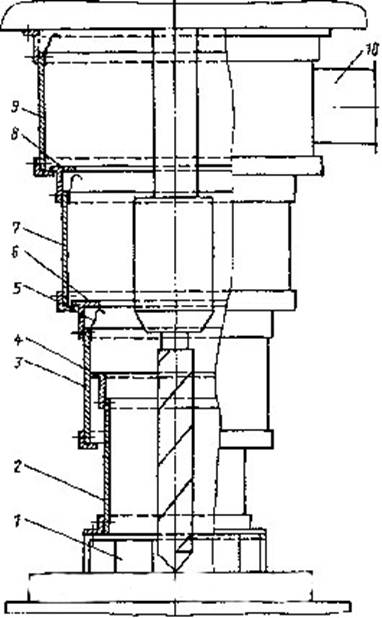

воздуха в пылестружкоприемнике. Вертикальные сверлильные станки могут считаться одними из наиболее опасных для работающих на них. Ограждения на станках и пылестружкоприемники — не универсальны, часто затрудняют работу. Ограждение – пылестружкоприемник, изображенный на рисунок 6.3, в большей мере удовлетворяет требованиям к такого рода устройствам. Оно представляет собой телескопическую конструкцию. Это устройство крепится к неподвижным частям корпуса станка вблизи шпинделя и состоит из подвижных 2, 3, 7 и неподвижной 9 гильз. Подвижные гильзы выполняются из прозрачной пластмассы, соединены друг с другом и с неподвижной гильзой телескопически. Неподвижная гильза 9 выполняется из металла, крепится к корпусу станка и имеет патрубок 10 для подключения к отсасывающему устройству. Гильзы 3, 7 имеют в верхней части металлические кольца 6, 8 с прикрепленными к ним фиксаторами 5. Гильза 10 имеет в верхней части кольцо Г-образного поперечного сечения 4, а в нижней — кольцо 1 с отверстиями для забора воздуха.

При работе станка на холостом ходу без соприкосновения с обрабатываемым

материалом это устройство полностью закрывает сверло. В рабочем положении с началом сверления при углублении сверла гильза 2 поднимается, и если наружный выступ кольца доходит до пружинного фиксатора 5, то выступ кольца заставляет подниматься гильзу 3, так как расчетное усилие для срабатывания пружинного фиксатора больше массы подвижной гильзы вместе с кольцами. При отводе сверла от обрабатываемого материала подвижные гильзы опускаются, сохраняя сверло постоянно закрытым. Для замены сверла подвижные гильзы поднимают вручную 1ак, чтобы наружные выступы колец вошли в углубления пружинных фиксаторов 5. Для устойчивой работы устройства при подключении его к системе для отсоса отходов обработки площадь отверстий кольца 1 при положении его на поверхности обрабатываемого материала равна 1,0—1,1 площади поперечного сечения приемного патрубка 10. Отмеченные преимущества рассмотренных конструкций пылестружкоприемников позволяют их рекомендовать для установки на соответствующих станках.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.