7 Исследовательская часть

При выборе технологических параметров (скорости резания, времени непрерывной работы и др.) важно знать стойкость инструмента. Она зависит от температуры нагрева его рабочей части, которая в свою очередь определяется режимом резания, материалами инструмента и заготовки, условиями охлаждения и т.п.

В публикациях[1и2] по исследованию тепловых явлений при сверлении без применения СОЖ температуру режущей части сверла определяют по зависимостям, не учитывающим время работы (нагрева), длину сверла, условия обработки (глубину сверления, вязкость материала заготовки и др.). В настоящей работе предложена более совершенная методика расчета температурного поля в теле инструмента. В её основе лежит комплексный экспериментально-аналитический подход к определению температуры.

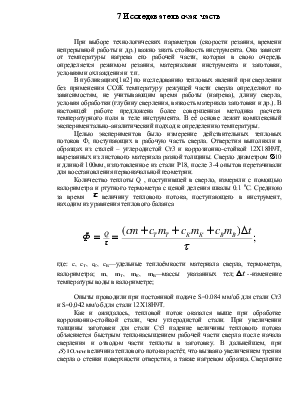

Целью экспериментов было измерение действительных тепловых потоков Ф, поступающих в рабочую часть сверла. Отверстия выполняли в образцах из сталей – углеродистой Ст3 и коррозионно-стойкой 12Х18Н9Т, вырезанных из листового материала разной толщины. Сверло диаметром Æ10 и длиной 100мм, изготовленное из стали Р18, после 3-4 опытов перетачивали для восстановления первоначальной геометрии.

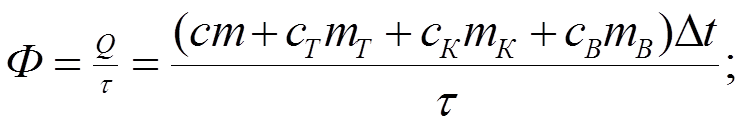

Количество теплоты Q , поступившей в сверло, измеряли с помощью калориметра

и ртутного термометра с ценой деления шкалы 0.1 0С. Среднюю за время

![]() величину теплового потока, поступающего в инструмент,

находим из уравнения теплового баланса

величину теплового потока, поступающего в инструмент,

находим из уравнения теплового баланса

где: c, cТ, cК, cВ—удельные теплоёмкости материала сверла,

термометра,

калориметра; m, mТ,

mК, mВ—массы

указанных тел;![]() --изменение

температуры воды в калориметре;

--изменение

температуры воды в калориметре;

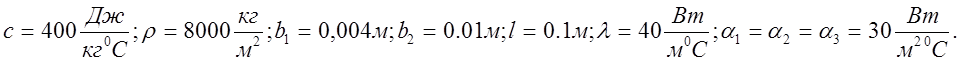

Опыты проводили при постоянной подаче S=0.084 мм/об для стали Ст3 и S=0,042 мм/об для стали 12Х18Н9Т.

Как и ожидалось, тепловой поток оказался выше при обработке

коррозионно-стойкой стали, чем углеродистой стали. При увеличении толщины

заготовки для стали Ст3 падение величины теплового потока объясняется быстрым

теплонасыщением рабочей части сверла после начала сверления и отводом части

теплоты в заготовку. В дальнейшем, при ![]() величина

теплового потока растёт, что вызвано увеличением трения сверла о стенки

поверхности отверстия, а также нагревом образца. Сверление образцов из стали

12Х18Н9Т с

величина

теплового потока растёт, что вызвано увеличением трения сверла о стенки

поверхности отверстия, а также нагревом образца. Сверление образцов из стали

12Х18Н9Т с ![]() оказалось невозможным из-за выхода

режущей части сверла из строя.

оказалось невозможным из-за выхода

режущей части сверла из строя.

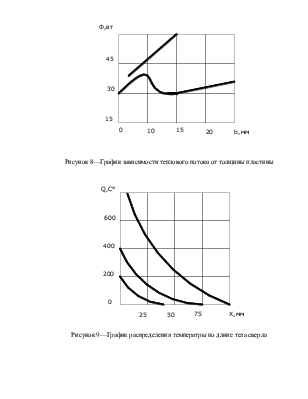

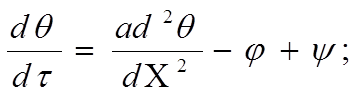

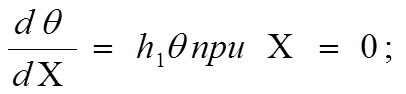

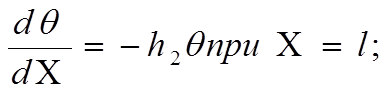

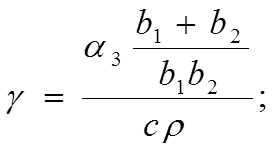

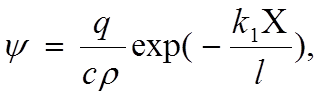

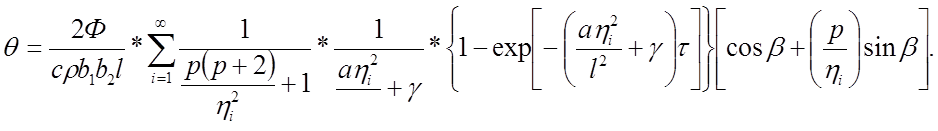

Результаты измерения тепловых потоков использовали при расчёте распределения температуры в теле сверла. Зависимости были получены с помощью аналитической модели, основанной на следующих предположениях: поперечное сечение имеет форму прямоугольника площадью b1*b2; температура по сечению распределена равномерно; теплоотвод с торцов сверла и с боковой поверхности подчиняется закону Ньютона—Рихмана; теплофизические свойства материала сверла не зависят от температуры. При этом уравнение теплопроводности, а также граничные и начальное условия имеют вид:

![]()

![]()

В этих выражениях ![]() –разность

между температурой инструмента и температурой окружающей среды;

–разность

между температурой инструмента и температурой окружающей среды;![]() --текущая координата по длине сверла;

--текущая координата по длине сверла;

![]() --коєффициент

температуропроводности;

--коєффициент

температуропроводности; ![]() и

и![]() –приведенные коэффициенты

теплопередачи режущей кромки сверла (при X=0) и торца

его хвостовой части (при Х=) соответственно

–приведенные коэффициенты

теплопередачи режущей кромки сверла (при X=0) и торца

его хвостовой части (при Х=) соответственно

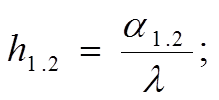

где:

![]() -- коэффициенты теплоотдачи;

-- коэффициенты теплоотдачи;![]() -- коэффициент теплопроводности;

-- коэффициент теплопроводности;

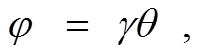

Функция ![]() характеризует тепловой

поток, отведённый с боковой поверхности сверла в результате конвекции:

характеризует тепловой

поток, отведённый с боковой поверхности сверла в результате конвекции:

где:

![]() --плотность материала сверла;

--плотность материала сверла; ![]() --коэффициент теплоотдачи боковой

поверхности сверла;

--коэффициент теплоотдачи боковой

поверхности сверла;

Функция ![]() имитирует тепловой поток,

поступающий в тело инструмента из зоны резания:

имитирует тепловой поток,

поступающий в тело инструмента из зоны резания:

где:

![]() --мощность внутренних объёмных

источников тепла; Х--большое положительное число;

--мощность внутренних объёмных

источников тепла; Х--большое положительное число;

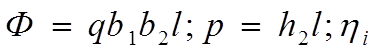

Уравнение решают методом Фурье. Находим выражения, описывающее температурное поле в теле инструмента:

![]()

![]()

Здесь  --корни характеристического уравнения

--корни характеристического уравнения

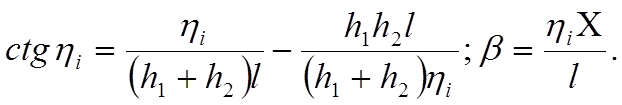

Расчёт температуры был проведён при следующих

данных:  Значения коэффициентов

Значения коэффициентов ![]() принято для естественного охлаждения

инструмента в воздухе.

принято для естественного охлаждения

инструмента в воздухе.

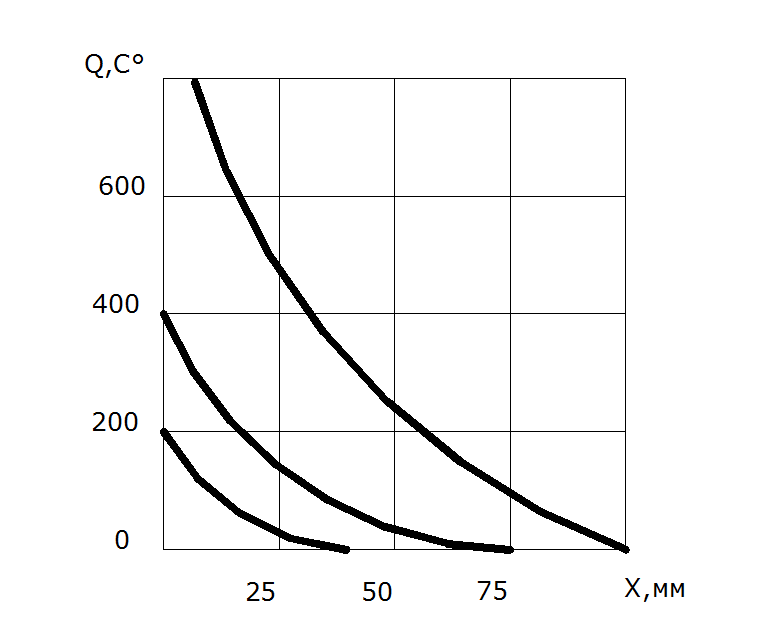

Величина теплового потока Ф, взятая из опытов,

играет главную роль в формировании температурного поля в теле инструмента. На

рис. 2 приведены результаты расчёта при Ф=24 Вт, соответствующему режиму

сверления образца из стали Ст3 при частоте вращения сверла n=710

об/мин; s=0.084мм/об и ![]() =10

мм . Видно, что при

=10

мм . Видно, что при ![]() 20 с. температура на

рабочем торце сверла столь значительна, что должна вызвать падение твёрдости и

износостойкости его материала. Это наблюдалось при обработке образцов из

углеродистой стали толщиной 20 мм. и более и проявлялось изменение цвета

рабочей части сверла и резком ухудшении его режущих свойств.

20 с. температура на

рабочем торце сверла столь значительна, что должна вызвать падение твёрдости и

износостойкости его материала. Это наблюдалось при обработке образцов из

углеродистой стали толщиной 20 мм. и более и проявлялось изменение цвета

рабочей части сверла и резком ухудшении его режущих свойств.

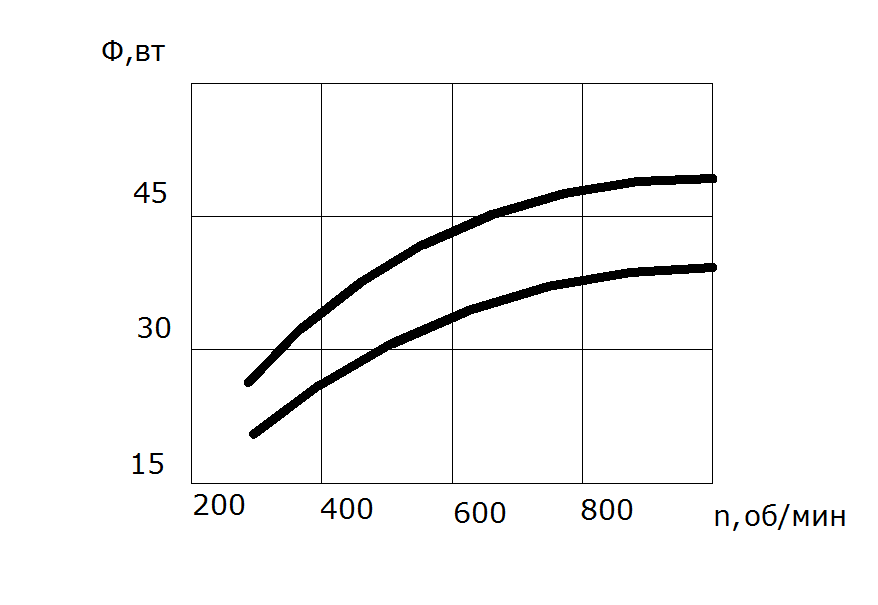

Значение теплового потока Ф при других режимах обработки и для другого материала (стали 12Х18Н9Т) позволяет найти границы использования инструмента без применения СОЖ.

Выводы

1. С помощью предлагаемой аналитической модели можно рассчитать температурное поле в теле сверла для любого момента времени и сечения с учётом теплофизических свойств инструментального материала.

2. Экспериментальная часть методики учитывает не только технологические параметры процесса резания, но и особенности обрабатываемой заготовки, ее материал и другие факторы.

3. Разработанная методика позволяет установить область режимов, при которых возможна надёжная эксплуатация режущего инструмента.

|

|

Рисунок 8—График зависимости теплового потока от толщины пластины

|

Рисунок 9—График распределения температры по длине тела сверла

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.