Наименование детали: внутреннее кольцо подшипника шарикового радиального однорядного 310 ГОСТ 8338-75;

Наименование материала заготовки – ШХ15;

Цена материала по данным АО «Информационно-издательская служба «Метал Информ »» на 1 апреля 2001 г.:

- поковка диаметром 69,5´10,7 ШХ15 – 450 грн/т;

- труба горячекатаная 69,5´10,7 - ШХ15 ГОСТ 2590-71 – 960 грн/т.

Годовая программа – N = 2000000шт.

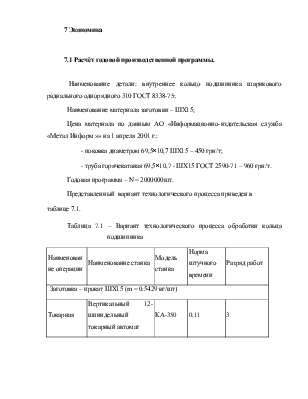

Представленный вариант технологического процесса приведен в

таблице 7.1.

Таблица 7.1 – Вариант технологического процесса обработки кольца подшипника

|

Наименование операции |

Наименование станка |

Модель станка |

Норма штучного времени |

Разряд работ |

|

Заготовка – прокат ШХ15 (m = 0.5429 кг/шт) |

||||

|

Токарная |

Вертикальный 12-шпиндельный токарный автомат |

КА-350 |

0,11 |

3 |

Целью данного расчёта является усовершенствования данного вида обработки на данной операции путём введения в наладку следующих параметров:

1) использование программного обеспечения для рационального распределения припуска снимаемого одним лезвием

2) исходя из первого уменьшение общего количества лезвий используемого в наладке

3) за счет рационального распределения припуска возможность оптимально назначить режимы резания

4) соответственно уменьшение штучного времени обработки детали и уменьшения времени простоя оборудования

5) использования твёрдосплавных быстрорежущих пластин с напыляемым износостойким покрытием

6) наносимые покрытия хоть и удорожают себестоимость пластины ,но повышают долговечность, ресурс инструмента,

Исходя из вышеизложенных условий следует использовать следующие изменения

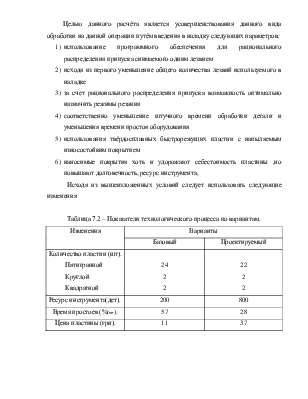

Таблица 7.2 – Показатели технологического процесса по вариантам.

|

Изменения |

Варианты |

|

|

Базовый |

Проектируемый |

|

|

Количество пластин (шт). Пятигранной Круглой Квадратной |

24 2 2 |

22 2 2 |

|

Ресурс инструмента(дет). |

200 |

800 |

|

Время простоев (%tшт). |

57 |

28 |

|

Цена пластины (грн). |

11 |

37 |

Продолжение таблицы 7.2

|

Режимы резания Подача (мм\об) Число оборотов (об\мин) |

1.09 1440 |

1.41 1440 |

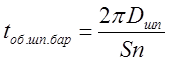

Рассчитываем штучное время обработки детали и время простоев оборудования. Штучное время для станка с тангенциальным видом точения рассчитываем по формуле 7.1

![]() (7.1)

(7.1)

![]()

(7.2)

(7.2)

где Dшп – диаметр шпиндельного барабана (выбираем из паспорта стана равный 1100 мм).

S – подача .

n – число оборотов шпинделя.

Подставляя числовые данные в формулу.

tшт (баз)= 2 * 3.14 * 1100 \ 1.09 * 1440 = 4.4 * 0.5 = 2.2мин.

tшт (проект)= 2 * 3.14 * 1100 \ 1.41 * 1440 = 3.4 * 0.5 = 1.7мин.

Исходя из таблицы 7.2 рассчитываем время простоев

tпр (баз)= 0.57 * 2.2 = 1.25мин

tпр (проект)= 0.28 * 1.7 = 0.48мин

7.2 Определение основной и дополнительной заработной платы производственных рабочих и отчислений на социальное страхование

Основная заработная плата за выполненную операцию:

Зр = Сц ´ К1 ´ К2 ´ К3 ´ Кмн ´ ![]() /

60, грн/оп ( 7.1)

/

60, грн/оп ( 7.1)

где Сц – часовая тарифная ставка станочника. Сц=0,93 грн/час – для 3 разряда;

К1 – коэффициент, учитывающий доплаты часового фонда. К1=1.0;

К2 – коэффициент, учитывающий дополнительную зарплату. К2=1.0;

К3 – коэффициент, учитывающий отчисления на социальное страхование К3=1.375;

Кмн – коэффициент, учитывающий сокращение расценок при многостаночной работе;

Кмн =0,55 – для нормы обслуживания 2 станков с наладкой средней сложности.

Всего на программу:

Пр = Зр ´ N ( 7.2)

Расчёт производим по каждому из вариантов:

Зр (баз) = 0.93 \ 60 * 1.375 * 0.55 * 2.2 = 0,026 грн\оп.

Зр (проект) = 0.93 \ 60 * 1.375 * 0.55 * 1.7 = 0,020 грн\оп.

Всего на программу:

Пр (баз)= 0,026 * 2000000 = 52000 грн.

Пр (проект) = 0,020 * 2000000 = 40000 грн.

7.3 Определение основной и дополнительной заработной платы вспомогательного рабочего с отчислениями на социальное страхование

Величина заработной платы, приходящаяся на одну операцию:

Звр = Сц ´ Фд / N ´ К1 ´ К2 ´ К3 ´ n / nн грн/оп. ( 7.3)

где Сц – часовая тарифная ставка наладчика. Сц=1,17 грн. – для наладчика 5 разряда;

К1 – коэффициент, учитывающий доплаты часового фонда. К1=1.0;

К2 – коэффициент, учитывающий дополнительную зарплату. К2=1.00;

К3 – коэффициент, учитывающий отчисления на социальное страхование К3=1.375;

n – количество оборудования на данной операции;

nн – количество оборудования по норме обслуживания на одного наладчик.

Фд – действительный годовой фонд времени

Фд = Фн ( 1 - ( x / 100 ) ) ( 7.6)

где Фд = 257´8 = 2056 ч – номинальный годовой фонд времени; x = 10%- планируемые не выходы на работу.

Тогда

Фд = 2056 ´ ( 1-( 10 / 100 )) = 1850 ч.

Всего на программу:

Пр = Звр ´ N ( 7.7)

Производим расчёт:

Звр = 1.17 * 1850 \ 2000000 * 1.375 * 1 \ 6 = 0.0003 гр\оп

Всего на программу

Пр = 0,0003 * 2000000 = 496 грн.

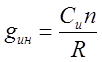

Стоимость инструмента определяем по формуле:

(7.8)

(7.8)

где n – количество инструмента в инструментальной наладке

R – ресурс инструмента (смотри таблицу 7.2)

Cи – стоимость инструмента (неперетачиваемой твёрдосплавной пластины).

Производим расчёт для каждого вида пластин:

gин (базов) = 24 \ 200 * 11 = 1.32 грн\пласт

gин (проект) = 22 \ 800 * 37 = 1.02 грн\пласт

gин (базов) = 2 \ 200 * 11 = 0.11 грн\пласт

gин (проект) = 2 \ 800 * 37 = 0.093 грн\пласт

Всего на програму

Пр = ∑ gин * N (7.9)

Пр = (1.32 + 2 * 0.11) * 2000000 = 3080000 грн

Пр = (1.02 + 2 * 0.093) * 2000000 = 2412000 грн

7.5 Расходы на силовую электроэнергию

Расходы на силовую электроэнергию определяем по формуле

Э = W ´ n ´ ФД ´ K1 ´ K2 ´ K3 ´ Сквт ( 7.10)

где W – суммарная установленная мощность электродвигателя единицы оборудования 40 кВт;

n – количество оборудования;

K1 = 0,8 – коэффициент использования электродвигателя по времени;

K2 = 0,8 – коэффициент использования электродвигателя по мощности;

K3 = 0,66 – постоянная;

Сквт = 0,18 грн– стоимость 1 квт. час электроэнергии;

Расходы на электроэнергию, приходящиеся на одну деталь

Э1 = Э / N ( 7.11)

Производим расчёт

Э = 40 * 1 * 1850 * 0.8 * 0.8 * 0.66 * 0.18 = 5626.37 грн

Расходы на электроэнергию, приходящиеся на одну деталь

Э1 = 5626.37 \ 2000000 = 0.0028 грн\дет

Себестоимость изготовления детали определяем по формуле:

![]() (7.12)

(7.12)

В выражение 7.12 подставляем полученные данные

С (базов) = ((2.2 +1.25) * 0.026 + 1.25 * 0.0003 + 1.54 + 0.0028 * 2.2) =

= 1.63 грн\дет

С (проект) = ((1.7 + 0.48) * 0.02 + 0.48 * 0.0003 + 1.206 + 0.0028 * 1.7) =

= 1.25 грн\дет

Себестоимость изготовления годовой программы деталей определяем из:

С * N (базов) = 1.63 * 2000000 = 3260000 грн

С * N (проект) = 1.25 * 2000000 = 2500000 грн

Годовой экономический эффект рассчитываем по формуле:

Ээф = (С(базов) + Ен * Кп ) – (С(проект) + Ен * Кп ) (7.13)

Где С – себестоимость изготовления детали по базовому и проектируемому вариантам.

Ен – нормативный коэффициент использования капитальных вложений.

Кп – капитальные вложения.

Так, как в нашем случае нормативный коэффициент и капитальные вложения не изменяются то производим расчёт по себестоимости изготовления детали.

Ээф = 3260000 – 2500000 = 760000 грн.

Годовой экономический эффект изготовления детали кольца подшипника с программой производства равной 2 млн. штук равен 760000 грн.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.