Практическая работа № 12

Тема: Нормирование круглошлифовальных операций: с продольной и поперечной подачами.

Цель: приобретение практических навыков в нормировании круглошлифовальных операций с радиальной и поперечной подачами.

Исходные данные: эскизы деталей; сведения о заготовке модель предлагаемого станка; вид станочного приспособления; размер исходной партии обрабатываемой детали.

Ход работы.

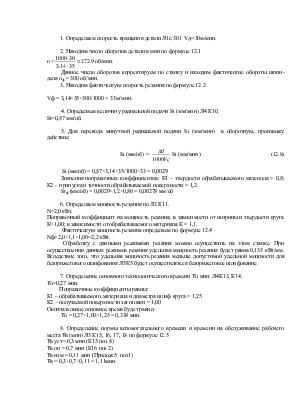

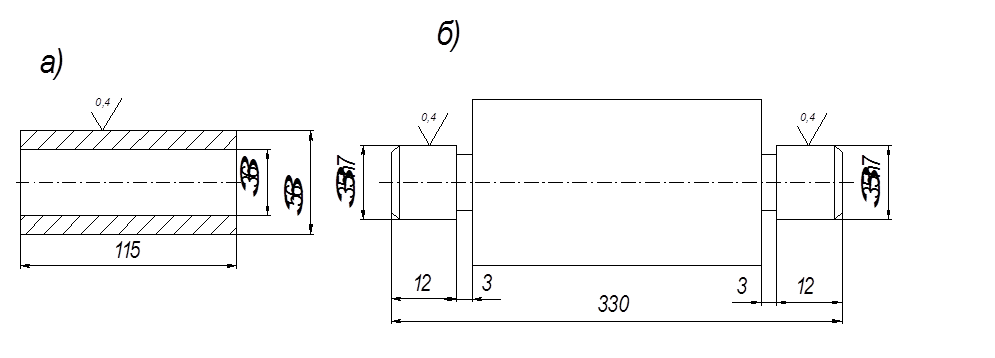

1. Изображаем операционные эскизы деталей для обработки на круглошлифовальном станке методом продольной подачи и врезания(соответственно рис 1а и 1б).

2. Выбираем оборудование для обработки деталей на операциях.

Для круглошлифовальных операций применяем станок 3152.

Техническая характеристика станка.

Наибольший диаметр шлифуемой поверхности: 280 мм.

Наибольшая длина шлифования: 700 мм.

КПД: 0,8.

Мощность электродвигателя шлифовальной бабки: 7,8 кВт.

Частота вращения обрабатываемой заготовки: 75, 150, 300 об/мин.

Частота вращения круга: 1112 и 1285 об/мин.

Скорость продольного хода стола (бесступенчатое) 50-5000 мм/мин.

Поперечная периодичная подача шлифовального круга (бесступенчатая) 0,002-0,1 мм/ход ст.

Непрерывная подача для врезного шлифования (бесступенчатое) 0,1-4,5 мм/мин.

Наибольшие размеры нового шлифовального круга: ¿600мм Вк=63 мм.

3. Описываем схемы базирования на операциях.

На круглошлифовальной операции методом продольной подачи деталь закреплена на цанговой оправке с упором в левый торец. Оправка – двойная направляющая база. Лишает деталь 4 степеней свободы. Левый торец – опорная база. Лишает деталь одной степени свободы. Оправка установлена в патрон поводковый специальный, справа поджата центром.

На круглошлифовальной операции методом врезания деталь установлена центровыми отверстиями на патрон поводковый специальный и задний центр, которые образуют двойную направляющу и опорную базы.

В целом деталь лишена в первом и во втором случаях 5 степеней свободы.

1. Выбор режущего инструмента Л1 приложение 1; 5; 6; 7; 13

Операция круглошлифовальная методом продольной подачи.

Круг ПП450×305×50 25А 16 СТ2 7К ГОСТ 2424-83.

Операция круглошлифовальная с радиальной подачей.

Круг ПП450×305×50 25А 16 С2 7К ГОСТ 2424-83.

Нормирование круглошлифовальной операции методом продольной подачи.

1. Определяем скорость вращения детали Vд=50 м/мин.

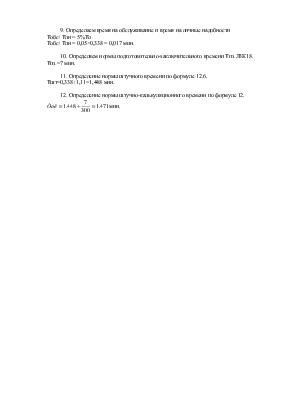

2. Определяем число оборотов детали в мин.

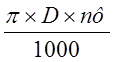

п= (12.1)

(12.1)

n= 284

об/мин.

284

об/мин.

Данное число оборотов корреутируем по станку и получаем фактическую частоту вращения nф = 300 об/мин.

3. Находим фактическую скорость резания:

Vф=

(12.2)

(12.2)

Vф = 3,14×56×300/1000 = 52,25 м/мин.

4. Определяем величину продольной подачи в долях ширины круга:

Sд=(0,3-0,7)В (12.3)

Где: В- ширина круга. В=50мм.

Sд=0,5×50=25 мм/об.

5. Определяем величину поперечной подачи по Л4 К3.

Stx = 0,0042 мм/ход.

Поправочные коэффициенты на поперечную подачу равны:

К припуска и точности обрабатываемой поверхности = 0,8×1,0 = 0,8;

К свойств обрабатываемого материала = 1,0.

Stxф = 0.0042×0.8×1,0 = 0.00336 мм/ход.

6. Определяем мощность резания по Л4 К5.

N=4 кВт.

Поправочный коэффициент на мощность резания, в зависимости от ширины и твердости круга К=1,16; в зависимости от диаметра детали К = 1,0

Nф=N×K (12.4)

Nф=4×1,16×1,0 = 4,64 кВт.

Обработку с данными режимами резания можно осуществить на этом станке. При осуществлении данных режимов резания удельная мощность резания будет равна 0,06 кВт/мм. Вследствие того, что удельная мощность резания меньше допустимой удельной мощности для безприжегового шлифования Л4К5 будет осуществляться безприжеговое шлифование.

7. Определение основного технологического времени То мин. Л4К7, К8.

То=1,7 мин. Поправочные коэффициенты равны:

К диаметра шлиф круга = 1,65;

К диаметра детали = 1,0.

Тоф = 1,7×1,65 = 2,805 мин.

8. Определение нормы вспомогательного времени и времени на обслуживание рабочего места Тв (мин) Л3 К15, 16, 17, 18.

Тв = Тв уст+Тв оп+Тв изм (12.5)

Тв уст =0,22 мин (К15 поз 9)

Тв оп = 1,15 мин (К16 поз 9)

Тв изм = 0,2 мин (Приложение 5 поз1)

Тв = 0,22+1,15+0,2 = 1,39мин.

9. Определяем нормы подготовительно-заключительного времени Тпз Л4К18.

Тпз=7 мин.

10. Определяем время на обслуживание и время на личные надобности

Тобс+Тлн = 5%То

Тобс+Тлн = 0,05×2,805 = 0,14 мин.

11. Определение нормы штучного времени.

Тшт=То+Тв (12.6)

Тшт=1,7+1,55=3,25 мин.

12. Определение нормы штучно-калькуляционного времени.

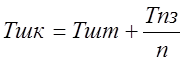

(12.7)

(12.7)

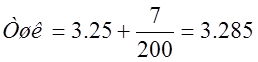

мин.

мин.

Где: n – количество деталей в сменной партии.

Нормирование круглошлифовальной операции с радиальной подачей.

1. Определяем скорость вращения детали Л1с.301 Vд=30м/мин.

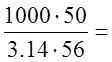

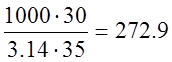

2. Находим число оборотов детали в мин по формуле 12.1

n = об/мин.

об/мин.

Данное число оборотов корректируем по станку и находим фактические обороты шпинделя nф = 300 об/мин.

3. Находим фактическую скорость резания по формуле 12.2

Vф = 3,14×35×300/1000 = 33м/мин.

4. Определяем величину радиальной подачи St (мм/мин) Л4 К10.

St=0,87 мм/об.

5. Для перевода минутной радиальной подачи St (мм/мин) в оборотную, произвожу действие:

St (мм/об) =  St (мм/мин) (12.8)

St (мм/мин) (12.8)

St (мм/об) = 0,87×3,14×35/1000×33 = 0,0029

Значения поправочных коэффициентов: К1 – твердости обрабатываемого матеилла = 0,8; К2 - припуска и точности обрабатываемой поверхности = 1,2.

Stф (мм/об) = 0,0029×1,2×0,80 = 0,00278 мм/об

6. Определяем мощность резания по Л3 К11.

N=2,0 кВт.

Поправочный коэффициент на мощность резания, в зависимости от ширины и твердости круга К=1,00; в зависимости от обрабатываемого материала К = 1,1.

Фактическую мощность резания определяем по формуле 12.4

Nф=2,0×1,1×1,00=2,2 кВт.

Обработку с данными режимами резания можно осуществить на этом станке. При осуществлении данных режимов резания удельная мощность резания будет равна 0,135 кВт/мм. Вследствие того, что удельная мощность резания меньше допустимой удельной мощности для безприжегового шлифования Л3К5 будет осуществляться безприжеговое шлифование.

7. Определение основного технологического времени То мин. Л4К13, К14.

То=0,27 мин.

Поправочные коэффициенты равны:

К1 – обрабатываемого материала и диаметра шлиф круга = 1,25

К2 – получаемой поверхности заготовки = 1,00

Окончательное основное время будет равно:

То = 0,27×1,00×1,25 = 0,338 мин.

8. Определение нормы вспомогательного времени и времени на обслуживание рабочего места Тв (мин) Л3 К15, 16, 17, 18 по формуле 12.5

Тв уст =0,3 мин (К15 поз 8)

Тв оп = 0,7 мин (К16 поз 2)

Тв изм = 0,11 мин (Прилож 5 поз1)

Тв = 0,3+0,7+0,11 = 1,11мин.

9. Определяем время на обслуживание и время на личные надобности

Тобс+Тлн = 5%То

Тобс+Тлн = 0,05×0,338 = 0,017 мин.

10. Определяем нормы подготовительно-заключительного времени Тпз Л3К18.

Тпз =7 мин.

11. Определение нормы штучного времени по формуле 12.6.

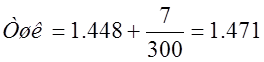

Тшт=0,338+1,11=1,448 мин.

12. Определение нормы штучно-калькуляционного времени по формуле 12.

мин.

мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.