19 Проектирование станочного приспособления

19.1 Уточнение цели операции

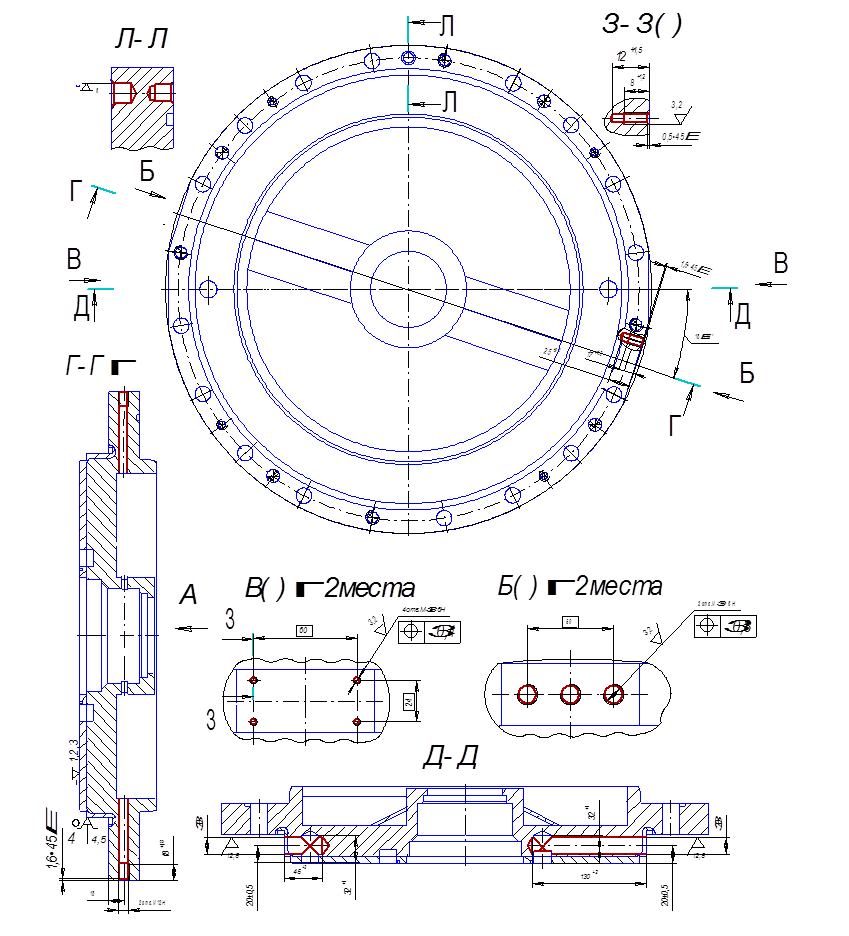

Приспособление служит для установки, базирования и закрепления детали на операции 185 Сверлильная с ЧПУ.

Присутствуют переходы:

n Сверлить отверстие Ж20 на L=136+2

n Сверлить 4отв. Ж3,2 L= 12+1,5

§ Зенковать 4 фаски 0,5×45°

§ Нарезать резьбу 4отв. М4-6Н L=8+1,2

¨ Сверлить отверстие Ж10,2 напроход

¨ Сверлить 2 отв. Ж10,2 L=25+1,5

¨ Зенковать 3 фаски 1,6×45°

¨ Нарезать резьбу 1отв. М12×1,5-7Н, 2отв. М12-6Н.

v Сверлить отверстие Ж20 на L=45+2

v Сверлить 4отв. Ж3,2 L=12+1,5

v Зенковать 4 фаски 0,5×45°

v Нарезать резьбу 4отв. М4-6Н L=8+1,2

n Сверлить отверстие Ж10,2 напроход

n Сверлить 2отв. Ж10,2 L=25+1,5

n Зенковать 3 фаски 1,6×45°

n Нарезать резьбу 1отв. М12×1,5-7Н, 2отв. М12-Н6.

Применяемый режущий инструмент.

n Сверло укороченное ø20, 2301-1689 ГОСТ 22736-77

конус Морзе 3, Р6М5.

n Сверло удлиненное ø20, 2301-3267 ГОСТ 12121-77

конус Морзе 3, Р6М5

n Сверло удлиненное точного исполнения ø10,2

2301-3199 ГОСТ 12121-77, конус Морзе 1, Р6М5

n Сверло с цилиндрич. хвостовиком ø3,2 2300-7523

ГОСТ 10902-77

n Метчик машинный М12×1,5-7Н 2640-0111

n Метчик машинный М12-6Н 2640-0111

n Метчик машинный М4-6Н 2640-0103

Вспомогательный инструмент.

n Втулка переходная (конус Морзе n - конус Морзе м)

ГОСТ 13598-85 - короткие

6100-0228 (1-5) 1 шт.

6100-0206 (3-5) 2 шт.

n Патроны для быстросменного инструмента (наружный конус Морзе 5)

6251-0187 ГОСТ 14077-83 - 3 шт.

n Втулки переходные быстросменные, жесткие для метчиков

ГОСТ 15936-70

М12 (d = 9.0) 6143 - 0106 - 2 шт.

М4 (d = 3,2) 6143 - 0101 - 1 шт.

n Патрон сверлильный для инструмента с цилиндрическим хвостовиком 6243-0114 - 1 шт. ГОСТ 14077-83.

|

Уточняем точностные параметры размеров:

L = 58 мм Tl = 0.52 мм

t = 10 мм Тt = 0.3 мм

Точность формы обрабатываемых поверхностей.

TD = 0.3 мм – допуск цилиндричности, т.к. он не оговаривается в чертеже, то он находится в переделах допуска на размер t = 6 мм, что соответствует 15 степени точности.

ТDÆ = 0,3 мм – допуск позиционного отклонения оси находится в пределах допуска на размер t = 6 мм, что соответствует 15 степени точности.

Шероховатость поверхности по чертежу Ra = 6,3 мкм.

Точность приспособления должна находится в пределах 0,52 мм.

Операция выполняется на горизонтально – расточном станке модели 2М164.

Техническая характеристика станка:

- размеры встроенного поворотного стола 900х1000 мм

- габаритные размеры: длина 4330 мм, ширина 2590 мм, высота 2585 мм, масса 7500 кг.

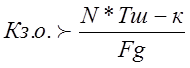

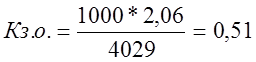

Эффективность применения приспособления той или иной

системы определяется по коэффициенту его загрузки  ,

где

,

где

Тш-к – суммарное время выполнения операций на данном приспособлении.

, принимаем специализированное

наладочное приспособление, при Кз.о. = 0,51 и временем работы 12 месяцев.

, принимаем специализированное

наладочное приспособление, при Кз.о. = 0,51 и временем работы 12 месяцев.

9.1.2 Разработка и обоснование схем базирования

Базирование осуществляется в призмах на цилиндрические поверхности детали с упором в торец. Обрабатываемые поверхности отверстий выполняются по Н14. Погрешность базирования равна нулю, т.к. это зависит от точности настройки станка.

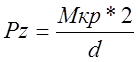

9.1.3 Расчет усилия закрепления

W – сила закрепления

Pz – сила резания

Fтр – сила трения

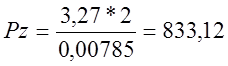

Силу резания определяем по формуле ![]()

,

где

,

где

Мкр = 3,27 Н

d = 78,5 мм, тогда

Н

Н

Момент силы резания Mpz = Pz * a

Mpz = 833,12 * 0,01575 = 13 Hм

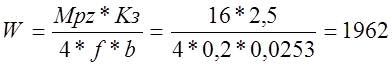

Mтр = 4*Fтр*b

Fтр = w * f

Mтр = Mpz * Кз

Тогда  Н

Н

f = 0,2

k = 2,5

w = 1962H

Для реализации усилия закрепления используем пневмоцилиндр.

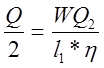

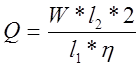

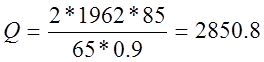

Определяем силу  ,

,

, где h = 0,9; величиной плеча l1 и l2

задаемся: l1 = 65 мм,

l2 = 85 мм.

, где h = 0,9; величиной плеча l1 и l2

задаемся: l1 = 65 мм,

l2 = 85 мм.

Н

Н

Давление 1 МПа и усилие 3900Н обеспечиваются диаметром поршня цилиндра 80 мм и его штоком диаметром 25 мм.

9.1.4 Точностные расчеты приспособления

Проводим расчет на параллельность оси отверстия Æ6,5 мм относительно оси заготовки.

Погрешность приспособления на параллельность рабочих поверхностей призм относительно установочной поверхности приспособления

![]()

![]()

![]()

Кт = 1,1 – коэффициент учитывающий возможное случайное отклонение от параллельности;

К1 = 1,2 – коэффициент на погрешность базирования

Еб = 0,045 – погрешность базирования вызванная из-за погрешности изготовления

Ез = 0 – погрешность закрепления

Еп = 0 – погрешность переноса инструмента

Еи = 0 – погрешность износа

С учетом полученных данных принимаем допуск на параллельность базовых поверхностей призм относительно установочной поверхности приспособления в пределах Епр = 50 мкм.

Еи = nÖN, где n = 0,3 – коэффициент износа для легированных и жаростойких сталей

Еи = 0,3Ö790 = 7,7 мкм

Еуст = 36 мкм – погрешность установки на столе станка

Епоз = 0 – погрешность позиционирования, она возникает при установке приспособлении нескольких деталей

К2 = 0,6 – коэффициент, учитывающий вероятность появления погрешности обработки поверхностей

W = 30,0 мкм – средняя экономическая точность обработки

![]()

[Епр] > Епр, 0,52 > 0,037

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.