|

3. Расчитываю глубину резания

![]() (16.10)

(16.10)

4. Назначаю период стойкости сверла: При обработке конструкционной стали спиральными сверлами Ø11...Ø20мм из быстрорежущей стали рекомендуется период стойкости Тэ=45мм.[9, табл.30 стр.279 ]

5. Определяю подачу. При сверлении отверстий глубиной ℓ≤30, с точностью Н14, при твердости стали НВ160-240(НВ170) рекомендуемые значения подачи для D=16...20мм., Sоб=0,33-0,38мм/об.Принимаю Sоб=0,36мм/об. Полученное значение подачи не нуждается в корректировке и может быть установлено на станке после перевода ее минутную т.к. регулировка подачи–бесступенчатая.

Проверяю принятую подачу по прочности сверла Подача допускаемая прочностью сверла ,мм/об

Sпр.с=ℓs ·D0.5·Kℓs; Kℓs=1.0

Cs=0,064 по [11, прил21] (16.11)

Sпрс=0,064·180,6=0,365 мм/об

Поскольку Sоб<Sпр.с (0,36 < 0,365 ) условия прочности соблюдаются.

6.Определяю скорость резания, допускаемую режущими свойствами инструмента, м/мин.

Сv. Dq v

Vp = -------------- K v (16.12)

Tm . Syv

По [9, табл.28 ,стр.278 ] Cv 9.8; qv=0.4; yv =0.5; m = 0.2

*В примечании к табл.сказано ,что для нормальной заточки сверла поправочный коэффициент на скорость резания Кз v=0,75

Учитываю поправочные коэффициенты

К v=Kmv·Ku v·K n v·Kℓv [По9, табл.1,стр. 261]

K m v=

В предыдущем расчете получено К m v=0.61; Xu v=1.0; Kn v=1.0 (материал инструмента и условия обработки не изменились).

По [9, табл. 31 стр.280] Кℓv =1.0; (т.к. ℓ< 30)

Таким образом:

9,8·180,4

Vp = ---------------·0,75·0,61=11,1м/мин

450,2·0,360,5

Определяю частоту вращения шпинделя :

1000. Vp 1000·11,1

np = --------------- = ---------------=196,29об/мин

π . D 3,14 . 18

Принимаю по паспорту станка nд=200об/мин. Действительная скорость резания:

π·D·nд 3,14·18·200

Vd = -------------- = ---------------- =11,3м/мин

1000 1000

7.Определяю крутящий момент и мощность , затрачиваемую на резание.

Мкр =10 СмDqm Sобум Кр (16.13)

По [9, табл. 32 ,стр.281 ] См =0,0345; qm =2,0; ум =0,8;

Кр =Кмр = 0,85 (расчитано в предыдущем расчете)

Мкр =10·0,0345·182. 0·0,360,8·0,85=49,36 Н·м.

Мощность резания:

Мкр – nд 49,36 . 200

Np = ----------- = --------------- = 1,01кВт.

9750 9750

8.Определяю достаточность мощности привода станка:

Обработка возможна, если выполняется условие:

Np ≤ Nшп

(В предыдущем расчете вычислено ,что Nшп =3,75) т.е.

1,01 ≤ 3,75 – условие выполняется, обработка возможна.

9.Определяю машинное время, мин:

lp

То = ¾¾¾¾; lp = l+l1’+l1² (16.14)

nд . Sд

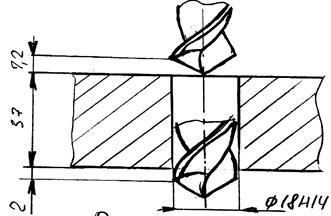

где l1’=0.4·D=0.4·18=7,2 мм-длина врезания

l2²=2 мм-принимаю величину перебега

Тогда

l=37+2+7,2=462 (см. рисунок 16.4)

46,2

То = ¾¾¾ = 0,64 мин

200·0,36

Перевожу оборотную подачу в минутную

Sm = Sоб·n=0.36·200=72мм/мин.

|

Рисунок 16.4-Схема сверления

Окончательно режим

|

t = 9мм S = 72 мм/мин V=11,3мм/мин h = 200 об/мин То = 0,64 мин |

Подрезка торца ø575/ø70

Исходные данные:Необходимо подрезать торец ø575/ø70 в размер 92 мм., при высоте заготовки 102 мм.

Материал заготовки Сталь 09Г2С ГОСТ 5520-79(σв=440Мпа)

Заготовка–поковка кованная с коркой.

Обработка без охлаждния многократная резцом из ВК8.

Шероховатость обработанной поверхности 12,5.

Расчет: (веду по [11])

Расчет:1. Ранее выбран токарно-карусельный станок с ЧПУ модели 1512Ф3.

n Наибольший диаметр обрабатываемой заготовки 1250 мм;

n Наибольшая высота обрабатываемой заготовки 1000 мм;

n Число частот вращения планшайбы 18 (5,10,16,20,31,42,50,63,80,90,100,125,140,160,180,200,220,250);

n Пределы горизонтальных и вертикальных подач суппорта 3-300 м/мин.; регулирование подач бесступенчатое; максимальная скорость установочных перемещений суппорта по каждой оси 3000 мм/мин.; пределы шагов нарезаемых резьб 0,05 - 40мм.

n Мощность станка 30 кВт.

n КПД станка 0,8.

n Максимальная сила резания, допускаемая механизмом подач Рмах=18000 Н.

2. Назначаю глубину резания

Припуск равен ∆=hзаг-hдет=102-92=10мм. (16.15)

Исходя из значений IT14 и Ra=12.5 мкм.предлагаю припуск снимать за 3 прохода при tчерн=4мм и tп.п.=2мм (tчерн -глубина резания на первых проходах, tп.п.-глубина резания на последнем проходе)

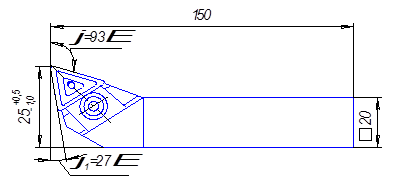

3. Ранее выбран резецпроходной правый с механическим креплением твердосплавной пластины: 2103-0695 ГОСТ 20872-80, материал режущей пластины-ВК8. Углы в плане φ=93˚ и φ1=27˚. Обозначение пластины 01114-220408 ГОСТ 19046-80 [8,стр.267,табл.23] Резец показан на рисунке 16.5

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.