15 НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

15.1 Анализ литературных источников

1. Каплун В.Г., Гладкий Я.М., Снозык О.В. Исследование эффективности ионного упрочнения твердосплавного инструмента // Проблемы трибологии. – 1996. – №1. – с.81-84.

2. Снозык О.В. Исследование внутренних напряжений в твердосплавном материале, вызванных упрочняющей обработкой // Проблемы трибологии. – 1998. №1. – с.147-149.

3. Каплун В.Г., Пастух И.М., Снозык О.В. Оптимизация параметров режима ионного азотирования твердосплавного инструмента // Проблеми сучасного машинобудування. – Хмельницький: ТУП, 1996. – с.104-106.

4. Патент на изобретение №23328А, МКИ С23С8/36. Украина. Способ химико-термической обработки твердосплавных пластин / Каплун В.Г., Снозык О.В. (Украина).-4с.; Опубл. 31.08.98, Бюл. №4.

В каждом из этих источников рассматривается новая эффективная технология повышения износостойкости и долговечности твердосплавного режущего инструмента, основанная на методе ионного азотирования в безводородных средах. Приводятся расчеты экономической эффективности и обосновывается целесообразность использования донной технологии.

15.2 Постановка задачи исследования

Целью работы есть повышение износостойкости и долговечности твердосплавного режущего инструмента в сложных условиях эксплуатации с

использованием технологии ионного азотирования в безводородной среде.

Для достижения этой цели были поставлены такие задачи:

– путем анализа существующих технологий повышения износостойкости установить возможные пути и механизмы улучшения эксплуатационных свойств твердосплавного инструмента и на их основе предложить метод эффективного повышения его износостойкости;

– установить механизм повышения износостойкости твердосплавного режущего инструмента после его упрочнения методом ионного азотирования в безводородной среде;

– экспериментально исследовать влияние технологии безводородного ионного азотирования на характеристики процесса трения и интенсивности износа азотированного твердосплавного инструмента.

15.3 Методика исследования

Методика исследования базировалась на фактическом определении действующих на резец сил с помощью динамометра “УДМ 100” и измерения термоэлектродвижущей силы методом натуральной термопары “обрабатываемый материал-инструмент”.

Средний коэффициент трения на передней поверхности m1=F1/N1 устанавливался на основании результатов экспериментально полученных силовых зависимостей, где силы F1 и N1 определялись из системы уравнений:

![]() Pz=F1sing+N1cosg+F2

Pz=F1sing+N1cosg+F2

√Px2+Py2=F1cosg+N1sing+N2

где Px, Py, Pz – проэкции силы резания на оси X, Y, Z;

g – главный передний угол инструмента;

F2, N2 – тангенциальная и нормальная силы на задней поверхности инструмента, которые устанавливались методом экстраполяции силовых зависимостей Pz=f(Sp) и Pxy=f(Sp) на нулевую толщину среза.

15.4 Анализ полученных результатов

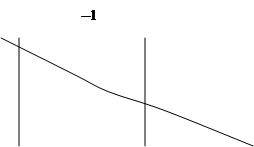

Графическая зависимость (рисунок 15.1) главной силы резания Pz от поверхностной обработки показывает снижение силовой нагрузки после ионного азотирования твердосплавной пластины во всем диапазоне скоростей резания по стали 45. Такое же стабильное снижение сил резания зафиксировано и для сталей 40х и 03х18Н10Т (таблица 15.1).

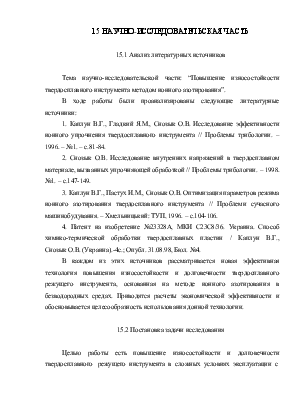

Таблица 15.1 Влияние покрытия на характеристики процесса грения и резания твердосплавным инструментом

|

Обрабатываемый материал |

Инструмент |

Vp, м/мин |

Px, Н |

Py, Н |

Pz, Н |

m1 |

Тр, мВ |

Сталь 45 |

Т15К6-но |

130 |

330 |

450 |

930 |

0,82 |

12,8 |

|

Сталь 45 |

Т15К6-иа |

130 |

300 |

390 |

860 |

0,75 |

12,2 |

|

40х |

Т15К6-но |

120 |

380 |

520 |

1200 |

0,80 |

18,5 |

|

40х |

Т15К6-иа |

120 |

360 |

450 |

1100 |

0,4 |

18,2 |

|

03х18Н10Т |

Т15К6-но |

100 |

350 |

410 |

820 |

0,92 |

12,0 |

|

03х18Н10Т |

Т15К6-иа |

100 |

320 |

370 |

750 |

0,7 |

11,8 |

При этом благодаря снижению средней контактной температуры у азотированного инструмента, диапазон стабилизации зависимости Pz=f(Vp) смещается вправо по оси абсцисс, что, согласно известным методам определения оптимальной скорости резания, свидетельствует о ее повышении на 20%.

|

|

Pz, Н Тр,мВ

Pz, Н Тр,мВ

|

|

900 12

800 11

50 100 150 Vp, м/мин 50 100 150 Vp,м/мин

а) б)

m1

![]()

![]()

![]()

m1

m1

|

|

|||

|

0,8

0,8

0,8

0,8

0,7 0,7

|

0,6 0,6

50 100 150 Vp, м/мин 0 0,1 0,2 0,3 Vp,

м/мин

а) б)

|

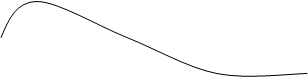

h3, мм

h3, мм

![]() 0,3

0,3

|

|

![]() 0,1

0,1

0 15 30 45 tр,мин

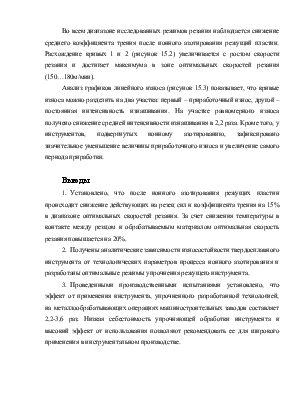

Рисунок 15.3 Линейный износ инструмента Т15К6 1– необработанного; 2– ионноазотированного

Во всем диапазоне исследованных режимов резания наблюдается снижение среднего коэффициента трения после ионного азотирования режущий пластин. Расхождение кривых 1 и 2 (рисунок 15.2) увеличивается с ростом скорости резания и достигает максимума в зоне оптимальных скоростей резания (150…180м/мин).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.