15. Расчет режимов резания.

Операция 040 – хонинговальная.

Рисунок 15.1 – Схема обработки.

1. Расчет длины брусков, Lи:

Lи = ( ![]() ¸

¸ ![]() )Lх,

(16)

)Lх,

(16)

Где Lх – длина отверстия; Lх=247(мм);

Lи = ![]() * 247 = 150(мм)

* 247 = 150(мм)

2. Расчет длины выхода брусков, у:

У = (0,2¸0,4) Lи; (17)

У = 0,3Lи = 0,3*150 = 45(мм)

3. Расчет длины рабочего хода инструмента, Lрх, мм:

Lрх = Lх+2у-Lи; (18)

Lрх = 247+2*45-150 = 185(мм)

4. Выбираем величину припуска 2а, мм:

2а = 0,05(мм) [8, с220, карта Ш-6]

5. Выбор характеристик алмазных брусков

Исходя из предшествующих пунктов, можно принять бруски алмазные АБХ 150х8х5 R 20 ARC 3 250/100 М5-03 50% ГОСТ 2424-88.

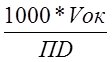

6. Выбор скорости вращения Vок, м/мин и расчет числа оборотов инструмента n, об/мин.

Vок = 80м/мин [8, с 220, карта Ш-6]

n =  =

=

об/мин.

об/мин.

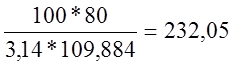

Принимаем n=240об/мин, согласно паспорта станка.

Уточняем скорость вращения по принятым числам оборотов:

V=

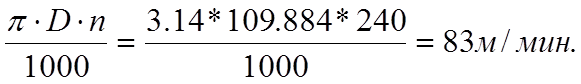

7. Выбор скорости возвратно-поспупательного движения Vвп и расчет числа двойных ходов инструмента.

Vвп=18м/мин [ , с.221, карта Ш-6]

nдх =  .

.

Уточним скорость Vвп:

Vвп =  .

.

l = Vок/ Vвп = 4,1, что допустимо.

8 Выбор удельного давления, р, кг/см2.

Р = 8-12 кг/см2 , (8, с. 221, карта Ш - 6).

Р = 0,8-1,2 МПа.

9 Выбор основного времени .

То = 1,2 мин, (8, карта Ш-6).

Расчетно-аналитическим методом назначим режимы резания на черновую обработку Æ 127,5-0,5, Ra = 12.5 мкм. Обработка ведется на токарном гидрокопировальном полуавтомате модели ЕМ-140А.

1. Назначаем глубину резания:

t= ,

(19)

,

(19)

где D=132мм – диаметр наружной поверхности до обработки;

d=127,5мм - диаметр наружной поверхности после обработки.

t=

2. При обработке используется резец с неперетачиваемой пластиной из режущей керамики (оксид алюминия с диоксидом циркония) SN 80 по стандартам фирмы «Ceram Tec», Германия.

Исходя из рекомендации этой фирмы, скорость резания при НВ 220-240, при материале пластинки SN 80, t>1,5мм рекомендуется принять скорость резания V=300м/мин, подача s=0,6мм/об.

Отсюда рассчитаем число оборотов шпинделя, используя формулу ( ):

n=

Принимаем n=800об/мин.

Уточняем скорость резания:

V=

3. Рассчитаем мощность резания:

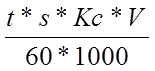

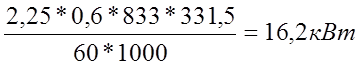

Nрез= ,

(20)

,

(20)

где Kc=Кс400*Кv=0.98*850=833Н/мм2.

Nрез= .

.

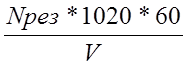

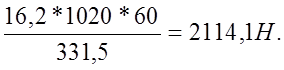

4. Определим силу резания:

Pz= =

=

5. Найдем мощность на шпинделе станка:

Nшп=Nэд*h=29,85*0,8=23,88кВт.

Так как Nрез<Nшп (16,2<23,88), то обработка возможна.

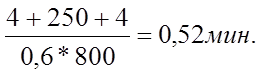

6. Найдем основное время обработки:

То= ,

(21)

,

(21)

где Lоб=lв+l+lп,

lв – длина врезания инструмента, lв=4мм;

l – длина обработки, l=250мм;

lп – длина перебега инструмента, lп=4мм.

То=

Операция 010 – расточная

Рассчитаем режимы резания на черновую расточную операцию. Требуется обработать диаметр 109,12+0,35отверстия гильзы с шероховатостью Ra = 12.5 мкм.

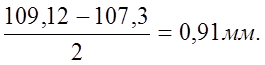

1. Назначаем глубину резания:

t= ,

(22)

,

(22)

где D=109,12мм – диаметр внутренней поверхности после обработки;

d=107,3мм - диаметр внутренней поверхности до обработки.

t=

2. Назначаем подачу на оборот шпинделя.

Для заданных условий принимаем подачу s=1.5мм/об.[3, табл. 20, с.270].

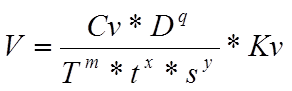

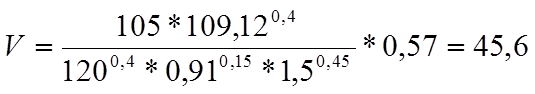

3. Определяем скорость резания:

,

(23)

,

(23)

где Т – стойкость инструмента, Т = 120 мин;

Сv = 105; q = 0.4; x = 0.15; y = 0.45; m = 0.4 [3, табл. 17, с. 269];

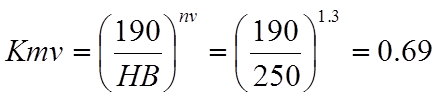

Kv = Kmv*Knv*Kuv, (24)

где  ;

;

Knv = 0.83;

Kuv = 1.

Kv = 0.69*0.83*1 = 0.57.

м/мин.

м/мин.

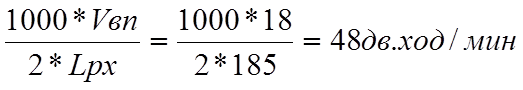

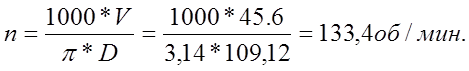

4. Определяем частоту вращения шпинделя.

,

,

принимаем n=140об/мин.

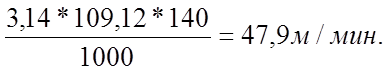

Уточняем скорость резания:

V=

5. Найдем крутящий момент и силу резания.

Мкр=![]() 10*См*Dq*tx*sy*Kp,

(25)

10*См*Dq*tx*sy*Kp,

(25)

где См=0,196; q=0.85; x=0.8; y=0.7; Кр=1,26.

Мкр=10*0,196*109,120,85*0,910,8*1,50,7*1,26=239Нм.

Рz=10*Ср* tx*sy*Kp, (26)

где Ср=46; х=1; y=0.4.

Рz=10*46*0,911*1,50,4*1,26=991,7Н.

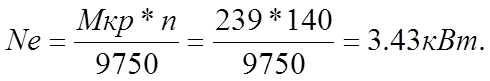

6. Найдем мощность резания:

Найдем мощность на шпинделе станка:

Nшп=Nэд*h=30*0,8=24кВт, так как на выбранном станке 4 шпинделя, то Nшп=6кВт.

Сравнив мощность на шпинделе и мощность резания, можно сделать вывод, что обработка возможна.

7. Найдем основное время обработки:

То= ,

(27)

,

(27)

где Lоб=lв+l+lп, (28)

lв – длина врезания инструмента, lв=10мм;

l – длина обработки, l=250мм;

lп – длина перебега инструмента, lп=10мм.

То=

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.