23. Строительная часть.

23.1 Организационные вопросы проектируемого участка.

23.1.1 Определение количества станков на участке.

В разделе экономики было определено количество производственных станков, станков для обслуживания основного производства. Определены коэффициенты загрузки станков. Определен средний коэффициент загрузки оборудования, равный 0,74. Догружать станки не требуется, так как они загружены достаточно.

23.2 Выбор основных параметров производственного здания.

23.2.1 Определение площади участка.

Производственная площадь участка:

Sпр= 25* 21 = 525 м2,

где 25 – удельная производственная площадь на один производственный станок.[10,с. 152, табл. 18]

Общая площадь участка:

Sобщ= 21 * 36 = 756 м2,

где 21 – общее количество станков;

36м2 – удельная общая площадь.[10,с. 152]

По характеру здания выбираем сетку колонн и ширину пролетов.

Для механических цехов рекомендуется ширина пролетов бескрановых зданий – 18 м. Шаг колонн – 12м, высота здания – 7,2м.[10, с.6-7]

Предусматриваем на участке подвесную кран-балку. У каждого станка устанавливаем автооператор.

23.2.2 Расчет заточного отделения.

У нас общее число производственных станков – 18(без моечной машины), из них 4 хонинговальных станка. Остается 14 станков, для которых нужно перетачивать инструмент.

Заточных станков берется 5% от числа обслуживаемых станков (для массового производства) [10, с.154]. Отдельно для участка устраивать заточное отделение не имеет смысла.

14 * 0,05 = 0,7 станка, принимаем решение, что в цехе будет централизованное заточное отделение. Примем условно, что в цехе 400 производственных станков для лезвийной обработки. Тогда количество заточных станков в отделении: Сз = 0,05*400 = 20 станков.

Вспомогательное оборудование заточного отделения 20% от числа основных станков.

Число рабочих в заточном отделении:

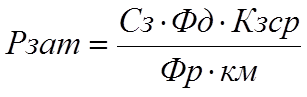

,

(56)

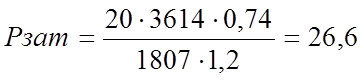

,

(56)

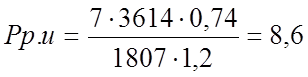

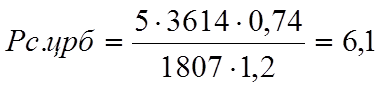

где Фд – действительный годовой фонд времени станка, Фд = 3614 ч.;

Кз ср – средний коэффициент загрузки станков, Кз ср = 0,74;

Фр – действительный годовой фонд времени рабочего, Фр = 1807 ч.;

Км – коэффициент многостаночного обслуживания, Км = 1,2.

Принимаем число заточников 25 чел.

Число подсобных рабочих заточного отделения 12-15% от числа заточников; количество ИТР – 8-10% от общего числа рабочих. [10, с. 155]

Рподс = 0,15*25 = 3,74. Принимаем 4 чел.

åР = Рзат + Рподс = 25+4=29 чел.

Ритр = 0,1*åР = 0,1*29= 2,9 чел. Принимаем Ритр = 3 чел.

Общая площадь заточного отделения 10 м2 на один основной станок отделения.[10, с.155]

Sоб. з. от = 10*20 = 200 м2.

23.2.2.2 Расчет отделения ремонта инструмента и оснастки

Число основных станков отделения:

Сот. р = 7 при числе обслуживания 400 станков [10, с. 156].

Число вспомогательного оборудования Св.от.р = 3 шт. (обдирочно – шлифовальный, настольно – сверлильный станок, пресс гидравлический).

Число рабочих отделения определяем по формуле [56].

Принимаем 9

чел.

Принимаем 9

чел.

Количество слесарей Рсл = 0,4 чел. Подсобных рабочих 12-15% от числа основных рабочих (станочники и слесаря)

Рпр = (9+4)*0,15 = 1,95. Принимаем 2чел.

Общая площадь отделения определяется по норме 22 м2 на один основной станок: Sобщ = 7*22 = 154 м2.

23.2.2.3 Расчет комплексной кладовой для всех видов инструмента (режущего, вспомогательного, мерительного) и приспособлений [10, с. 158]

Инструментально – раздаточная кладовая S1 = 0,2*400 = 80 м2

Приспособлений S2 = 0,2*400 = 80 м2;

Инструментальной оснастки S3 = 0,4*400 = 160 м2.

23.2.2.4 Контрольное отделение

Площадь контрольного отделения 3% от площади станочного отделения. Sконтр = 0,03*525 = 15,75. Принимаем 16 м2.

Размер контрольных пунктов 2´2 м.

23.2.2.5 Расчет центральной ремонтной базы

Число станков в ЦРБ определим в зависимости от оборудования в механическом цехе. Для 400 станков необходимо 5 станков в ЦРБ.[10, с. 160]

Количество рабочих станочников ЦРБ определяем по формуле (56).

Принимаем 7 чел. Количество

слесарей 60-100% от числа станочников (10, с. 161). Вспомогательных рабочих 3

чел. ИТР 2 чел. Служащих 1 чел. МОП 1 чел.

Принимаем 7 чел. Количество

слесарей 60-100% от числа станочников (10, с. 161). Вспомогательных рабочих 3

чел. ИТР 2 чел. Служащих 1 чел. МОП 1 чел.

Общая площадь ЦРБ определяется по удельной площади на единицу основного оборудования (10, с. 161, табл.22).

Sобщ = 31*5+4*5 = 175 м2.

4 м2 – площадь склада запасных частей на один основной станок ЦРБ.

23.2.2.6 Расчет складов различных материалов для участка

Для нормальной работы участка в нем должны быть склад заготовок, межоперационные склады и склад готовых деталей.

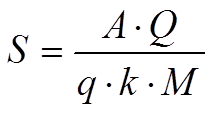

При определении площади складов используем формулу:

, (57)

, (57)

где S – площадь склада, м2;

А – номинальное время хранения на складе грузов, в календарных днях;

Q – масса заготовок или деталей, обрабатываемых на участке в течении года, тонн;

q – допустимая средняя грузоподъемность площади склада, тонн/м2;

К – коэффициент использования площади склада;

М – количество рабочих дней в году.

Типовые нормы расхода берём из (10, табл. 23).

К = 0,3 – при обслуживании напольным транспортом;

М = 251 день.

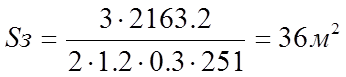

Площадь склада заготовок при Q = 2163,2 т:

.

.

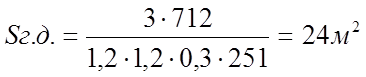

Склад готовых деталей при Q = 712т:

.

.

23.2.2.7 Расчет отделения для приготовления и раздачи СОЖ и масел

Площадь отделения для приготовления и раздачи СОЖ определяется в зависимости от количества станков. Для 400 станков необходимо не меньше 100 м2 склад СОЖ и 15 м2 склад масел.

23.2.2.8 Расчет отделения по сбору и переработке стружки

Стружка будет собираться возле каждого станка в контейнере накопителе, а в конце каждой смены будет транспортироваться в общецеховой накопитель стружки.

Sотд = 150 м2.

.

23.3 Характеристика участка

Ширина пролета 18 м.. Шаг средних колон - 12 м, шаг кратных (пристенных) колон - 6 м. Высота пролета - 7,2 м.

Таким образом, сетка колон 18 х 12 м.

Приняты унифицированные сборные железобетонные элементы промышленных зданий, основанные на единой модульной системе. При этом железобетонные конструкции более долговечны, несгораемые, дешевле и дают экономию металла. В процессе приняты отдельно стоящие фундаменты под колоны, выполненные из железобетона, стаканного типа. В них устанавливаются колоны квадратного сечения 500х500 мм, также выполненные из железобетона. На колоны устанавливаются подстропильные и стропильные фермы, обеспечивая шестиметровый шаг под плиты перекрытия. Кровля скатная с П-образными светоаэрационными фонарями. Последние выполняются с наружным водоотводом.

В производственных помещениях: ворота раздвижных конструкций с габаритными размерами 4 х 3,6 м, оснащенные воздушно-тепловой завесой нижнего расположения.

Пол на данном участке бетонный, состоящий из уплотнен-ного грунта, подстилающего слоя из щебня и бетона глубиной до 200 мм покрытия из бетона с мелким щебнем - 150 мм и цементной стяжки - 30 мм.

Крыша состоит из плит перекрытия, на которые уложен слой утеплителя (керамзит), выравнивающий слой, цементная стяжка и гидроизоляционный ковер состоящий из 3-х слоев рубероида на битумной мастике.

Для питания электродвигателей станков на участке применяется переменный трехфазный ток с рабочим напряжением 380/220 В и частотой 50 Гц. Для искусственного освещения помещений используется переменный ток с напряжением 220 В. Освещение естественное через оконные проемы и фонари на кровле, совместно с искусственным освещением должны обеспечивать освещенность рабочих мест в пределах 100 лк.

На участке широко применяется сжатый воздух: для пневматических патронов станков, в различных приводах станочного приспособления и т. д. Давление сжатого воздуха в сети принято 0,4 МПа.

Кроме того, на участке подведена вода для производственных, санитарно-хозяйственных и противопожарных нужд. Хозяйственно-питьевая вода обеспечивается самостоятельной системой из городского водопровода. Производственная система, которая питается из поверхностных источников воды (река, озеро), рассчитывается на оборотное водоснабжение с целью многократного ее использования. Пар на участок подводится под давлением 0,3-0,4 МПа и расходуется на производственные нужды, а также для отопления и вентиляции. Пар применяется для подогрева воды в бойлерах, из которых горячая вода подается в систему отопления бытовых и служебных помещений, воды для мытья посуды в столовых, воды, подаваемой в раздевалки и душевые кабины, для подогрева воздуха, нагнетаемого в производственные помещения участка, для создания тепловых завес из входных ворот и дверей вестибюлей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.