6. Выбор способа получения заготовки и разработка технических требований к ним.

В массовом производстве наиболее перспективными методами получения заготовок из чугуна является литье в кокиль и центробежное литье.

Основным фактором, определяющим выбор способа литья является себестоимость, которая при выборе отливки более высокого класса точности должна быть скомпенсирована снижением металлоемкости и стоимостью механической обработки.

Литье в кокиль имеет производительность до 30-и отливок в час. Этим способом можно получить отливки массой до 7 тонн, с точностью по 13.. 15 квалитету и шероховатостью Rz = 80..10 мкм.

Центробежное литье имеет производительность до 15 отливок в час. Масса отливок до 3-х тонн. Точность 13..15 квалитет. Шероховатость Rz = 60..40 мкм.

Определим стоимости получения заготовок центробежным литьем и литьем в кокиль:

SЗАГ=((CI/1000)*Q KT KC KB KM KП)-(Q-g)*(SОТХ/1000), (3)

где СI - базовая стоимость 1 т заготовок в грн.,

Сцентр =918 грн. - стоимость получения 1 т заготовок методом центробежного литья,

Скок = 835 грн. - стоимость получения 1 т заготовок методом литья в кокиль,

KT,KC,KB,KM,KП - коэффициенты, зависящие от класса точности, группы сложности, массы, марки материалла и объема производства заготовок.

Указанные коэффициенты для метода центробежного литья принимают следующие значения:

KT = 1,1 - для 8 степени размерной точности отливок и 6 степени коробления (ГОСТ 26645-85);

KM = 1,08 - для материала чугуна,

KC = 0,7 - для 1й группы сложности отливок [ ],

KB =0,84 - для массы отливки до 20 кг,

KП =0,52 - для первой группы серийности (годовой объем производства - 160000 шт);

SОТХ - цена отходов (73,16 грн.)

В этом случае стоимость заготовок, получаемых методом центробежного литья:

SЦЕНТР=((918/1000)*10,8*1,1*1,08*0,7*0,84*0,52)-(10,8-4,45)*

*(73,16/1000)=3,93 грн.

Где Q=13,86кг - масса заготовки, получаемой центробежным литьем,

g = 4,45 кг - масса детали.

Для метода получения заготовок литьем в кокиль масса заготовки 13,86 кг, а значения ранее перечисленных поправочных коэффициентов такие же как и для центробежного литья. Тогда стоимость заготовки будет:

SКОК=((835/1000)*13,86*1,1*1,08*0,7*0,84*0,52)-(13,86-4,45)*

*(73,16/1000)= 3,51 грн.

Таким образом получение заготовки методом центробежного литья по стоимости дороже, чем литье в кокиль. Это позволяет получить годовой экономический эффект:

ЭЗ=( SЦЕНТР -SКОК)*Nгод, (4)

где Nгод = 160000 шт.- годовая программа выпуска гильз.

ЭЗ=( 3,93-3,51)*160000=67200грн.

Для выбранной заготовки (отливки) рассчитаем припуски и размеры табличным способом по ГОСТ 26645-85.

Согласно ГОСТа:

· Класс размерной точности 8

· Степень коробления 6

· Степень точности поверхности 6

· Шероховатость поверхности Rа=12,5мкм

· Класс точности массы 8

Ряд припусков 5

В таблице 6.1. для обрабатываемых размеров гильзы определялись основные допуски для 8-го класса размерной точности и дополнительные допуски формы и расположения поверхностей (элементов) отливки для 6-й степени коробления, а затем назначались общие допуски (графа 4). Затем по половинным значениям общего допуска и 5-го ряда припуска отливки, соответствующего 6-й степени точности поверхности, а также с учетом точности обработки и соотношения допусков детали и отливки определились этапы обработки (черновой, получистовой, чистовой, и тонкий) и общие припуски на обработку (на сторону). После расчета и округления размеров в графе 8 таблицы 6.1 указанны окончательные размеры заготовки с допусками. Диаметральный размер отливки (диаметр 104,8±0,8) и линейные размеры отливки будут уточнятся расчетами на ЭВМ и расчетом технологической линейной размерной цепи.

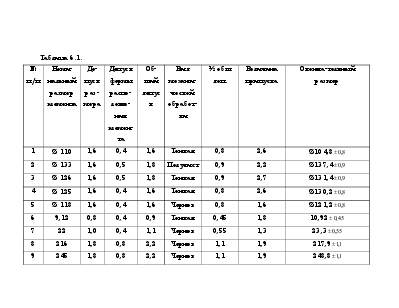

Таблица 6.1.

|

№ п/п |

Номи-нальный размер элемента |

До-пуск раз-мера |

Допуск формы распо-ложе-ния элемен-та |

Об-щий допуск |

Вид механи-ческой обработ-ки |

½ общ доп. |

Величина припуска |

Оконча-тельный размер |

|

1 |

Æ 110 |

1,6 |

0,4 |

1,6 |

Тонкая |

0,8 |

2,6 |

Æ104,8 |

|

2 |

Æ 133 |

1,6 |

0,5 |

1,8 |

Получист |

0,9 |

2,2 |

Æ137,4 |

|

3 |

Æ 126 |

1,6 |

0,5 |

1,8 |

Тонкая |

0,9 |

2,7 |

Æ131,4 |

|

4 |

Æ 125 |

1,6 |

0,4 |

1,6 |

Тонкая |

0,8 |

2,6 |

Æ130,2 |

|

5 |

Æ 118 |

1,6 |

0,4 |

1,6 |

Чернов |

0,8 |

1,6 |

Æ121,2 |

|

6 |

9,12 |

0,8 |

0,4 |

0,9 |

Тонкая |

0,45 |

1,8 |

10,92 |

|

7 |

22 |

1,0 |

0,4 |

1,1 |

Чернов |

0,55 |

1,3 |

23,3 |

|

8 |

216 |

1,8 |

0,8 |

2,2 |

Чернов |

1,1 |

1,9 |

217,9 |

|

9 |

245 |

1,8 |

0,8 |

2,2 |

Чернов |

1,1 |

1,9 |

248,8 |

На верхнем и нижнем торцах гильзы должны быть напуски 36 мм и 40 мм соответственно. Это связано с тем, что при литье в кокиль невозможно получить нужную структуру металла по краям отливки.

Разработаем технические требования на отливку:

1. Точность отливки 8-6-6-8 согласно ГОСТ 26645-85.

2. Допустимая разностенность не более 1 мм.

3. Отливка не должна иметь трещин.

4.

Неуказанные

предельные отклонения размеров  .

.

5. Неуказанные литейные радиусы не более 5 мм.

6. Образцы для определения структуры и твердости брать из тела отливки в зоне размера А (см. чертеж заготовки).

В процессе выполнения этого пункта был выбран способ получения заготовки методом кокильного литья. Рассчитаны размеры заготовки и припуски, а также назначены технические требования на заготовку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.