17 Проектирование станочного приспособления

17.1 Проектирование секторной оправки.

Задание: спроектировать секторную оправку для токарной черновой обработки наружной поверхности гильзы блока цилиндров 240-1002021 двигателя Д – 240 трактора МТЗ – 80 «Беларусь».

17.1.1 Обоснование цели технологической операции и задания проектирования

Рисунок 17.1 – Операционный эскиз заготовки

17.1.1.1 Определение количественных и качественных результатов выполнения операции

17.1.1.1.1 Точность размеров

На данной операции должны формироваться три линейных размера: 14+0,2, 26, 30±0,5, три диаметральных размера:Æ 136-0,5, Æ 120-1, Æ 127,5-0,5.

Диаметр 136-0,5

должен быть обработан с точностью IT12, ![]() Æ136-0,5 =

500 мкм.

Æ136-0,5 =

500 мкм.

Диаметр 120-1

обрабатывается по IT14, ![]() Æ120-1 =1000 мкм.

Æ120-1 =1000 мкм.

Диаметр 127,5-0,5

обрабатывается с точностью IT12,

![]() Æ127,5-0,5 = 500 мкм.

Æ127,5-0,5 = 500 мкм.

Длина конуса 30±0,5, величина допуска составляет 1000 мкм, что соответствует точности IT15.

Размер 14+0,2 имеет допуск 200 мкм и обрабатывается по IT12. Поскольку размер 26 задан свободным, то допуск на его

изготовление принимаем по 14 квалитету (ГОСТ 25346-89) ![]() 26

= 520 мкм.

26

= 520 мкм.

17.1.1.1.2 Точность формы и расположения поверхностей

Точность формы и расположения поверхностей не оговорено, поэтому они лежат в пределах допусков размеров соответствующих поверхностей.

17.1.1.1.3 Степень шероховатости

Все обрабатываемые на данной операции поверхности имеют шероховатость Ra = 12,5 мкм (ГОСТ 2789-73).

17.1.2 Выяснение количественных и качественных данных о заготовке поступающей на операцию

На данную операцию заготовка поступает предварительно обработанной только по внутренней поверхности (черновая расточка) и по торцам (отрезка литейных прибылей). Масса заготовки – 9,5 кг. Материал – специальный легированный чугун. Заготовка представляет собой тело вращения (втулку) не очень жесткую. Имеются достаточно развитые поверхности, принимаемые за базовые, к ним можно отнести отверстие и торец опорного фланца. Уточним точностные параметры поверхностей, которые могут быть базовыми.

17.1.2.1 Точность размеров

Диаметр отверстия 109,12+0,35, IT12, ТÆ109,12+0,35 = 350 мкм. Длина отверстия 250 мм. Отношение l/d > 2, что говорит о возможности использовании его в качестве технологической базы.

17.1.2.2 Точность формы

Поскольку допуск на отклонения от цилиндричности и круглости не оговорен, то он может быть установлен в пределах допуска на размер Т Æ109,12 = Т ф = 350мкм. Отклонение от плоскостности торца не указывается, и поэтому его принимаем равным допуску на линейный размер 205-1 , Т = Т250 = 1000мкм.

17.1.2.3 Точность расположения

Радиальное биение отверстия не оговорено, значит, ТäÆ109,12 = 500 мкм. Торцевое биение торца в чертеже не нормируется, значит, мы в праве взять его равным допуску на размер 250-1 Тäт = Т250 = 1000 мкм.

17.1.2.4 Степень шероховатости

Шероховатость отверстия и торца составляет 12,5 мкм по критерию шероховатости Ra.

17.1.3 Составление перечня реализуемых функций

0. Перемещение и предварительная ориентация заготовки

1. Базирование заготовки

2. Закрепление заготовки

3. Базирование приспособления на станке

4. Закрепление последнего на станке

5. Подвод и отвод энергоносителя

6. Образование исходной силы для закрепления

7. Управление энергоносителем

8. Замена зажимных (установочных) элементов

9. Объединение функциональных узлов

10.Непосредственно обработка

11 Поворот и фиксация шпиндельного блока и холостые ходы

12 Создание безопасных условий труда

17.1.4 Разработка и обоснование схемы базирования

Из всего комплекса поверхностей, а также исходя из жесткости детали, единственно правильный вариант базирования будет по внутренней поверхности гильзы с упором в торец. Причем в больший торец, тек как он является измерительной базой для большинства линейных размеров, получаемых на данной операции. Схема базирования представлена на рисунке 17.2.

Рисунок 17.2 - Схема базирования

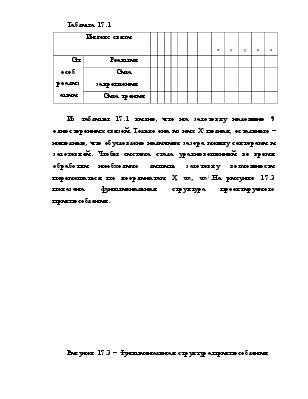

Окончательный анализ структуры связей произведем, составив таблицу 17.1.

Таблица 17.1

|

Индекс связи |

X |

X |

Y |

Y |

Z |

Z |

w |

wx |

wy |

wy |

wz |

Wz |

|

|

Способ реализации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

|||

|

Сила закрепления |

|||||||||||||

|

Сила трения |

|||||||||||||

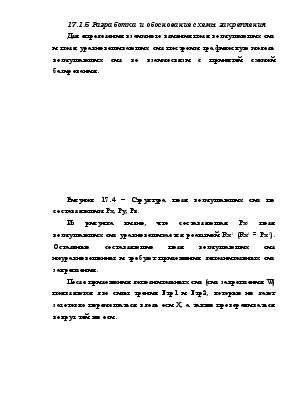

Из таблицы 17.1 видно, что на заготовку наложено 9 односторонних связей. Только она из них X1 полная, остальные – неполные, что обусловлено наличием зазора между секторами и заготовкой. Чтобы система стала уравновешенной во время обработки необходимо лишить заготовку возможности перемещаться по координатам X, wx, wx1.На рисунке 17.3 показана функциональная структура проектируемого приспособления.

Рисунок 17.3 – Функциональная структура приспособления

17.1.5 Разработка и обоснование схемы закрепления

Для определения взаимного влияния поля возмущающих сил и поля уравновешивающих сил построим графическую модель возмущающих сил во взаимосвязи с принятой схемой базирования.

Рисунок 17.4 – Структура поля возмущающих сил по составляющим Px, Py, Pz.

Из рисунка видно, что составляющая Px1 поля возмущающих сил уравновешивается реакцией Rx1 (Rx1 = Px1). Остальные составляющие поля возмущающих сил неуравновешенны и требуют приложения дополнительных сил закрепления.

После приложения дополнительных сил (сил закрепления W) появляются две силы трения Fтр1 и Fтр2, которые не дают заготовке перемещаться вдоль оси X, а также проворачиваться вокруг той же оси.

Рисунок 17.5 – Структура поля уравновешивающих сил, создаваемая зажимным механизмом.

Данная схема закрепления хотя и требует большие энергозатраты, но в нашем случае гильза не жесткая, а эта схема позволяет без значительных деформаций обработать деталь и получить нужные точностные характеристики. В следствии этого погрешности закрепления на диаметральные размеры равны нулю.

Для анализа структуры и качества связей, возникающих при закреплении заготовки, построим таблицу 17.2 односторонних связей.

Таблица17.2

|

Индекс связи |

X |

X |

Y |

Y |

Z |

Z |

wx |

Wx |

wy |

wy |

wz |

wz |

|

|

Способ реализации |

Реакция |

R |

R |

R |

R |

R |

R |

R |

R |

R |

|||

|

Сила закрепления |

W |

W |

W |

W |

W |

W |

W |

W |

|||||

|

Сила трения |

F(w) |

F(w) |

F(w) |

||||||||||

Проанализировав данную таблицу видно, что исключается зазор, и связи из неполных перешли в полные.

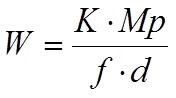

Рассчитаем силу закрепления и основные параметры секторной оправки.

,

(32)

,

(32)

где Мр – момент резания;

Pz = 1144,6 Н – сила резания;

D = 127,5 мм – диаметр обработки.

Определим силу закрепления:

,

(33)

,

(33)

где f = 0.35 – коэффициент трения;

d = 0.10912 м;

К = К0*К1*К2*К3*К4*К5*К6, (34)

где К0 = 1,5, К1 = 1,2, К2 = 1, К3 = 1,2, К4 = 1, К5 = 1, К6 = 1 (3, табл. 9, с. 85).

К = 2,16 принимаем К = 2,5.

.

.

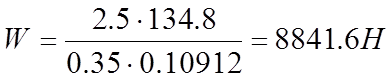

Рассчитаем необходимую силу на штоке, чтобы реализовать силу закрепления через конус 100.

.

.

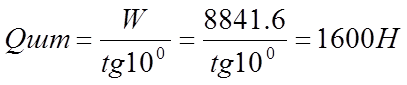

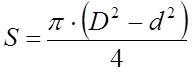

Конструктивно

диаметр штока принимаем 30 мм. Воспользуемся формулой F = P*S, где F = Qшт

= 1600Н, P = 0,32 МПа,  , отсюда

, отсюда ![]() .

.

Принимаем диаметр поршня пневмоцилиндра 100 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.