Реальные технологические системы функционируют в условиях многих случайных факторов, источниками которых являются воздействия внешней среды, а также ошибки, шумы и отклонения различных величин, возникающих внутри системы.

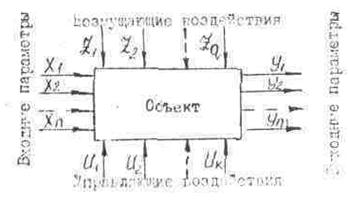

Кибернетическое представление структурной схемы механической обработки /см. рис. 1.1/ изображена на рис. 1.2.

Рис. 1.2. Обобщенная схема моделируемого процесса

Совокупность

параметров среды, которые воздействуют на объект, подразделяют на группы в зависимости от характера и степени их участия в технологическом процессе. В самом общем случае

объект характеризуют следующие

параметры: входные величины /входы/ - X1,Х2 , . .., Xп ',

управляющие

воздействия /управление/ - U1 ,U2,..,Uk; возмущающие

воздействия /возмущения/ - Z1,Z2,..,Zq;выходные

величины /выходы/

Y1,Y2,...,Ym;

Входными принято называть параметры, значения которых можно измерить, но на них нельзя или нецелесообразно воздействовать. Предполагается также, что эти параметры не зависят от резца процесса. Входными параметрами при механической обработке являются деталь /материал, размеры, припуск на обработку/, обрабатывающая система /станок, 'приспособление, инструмент, технологическая среда/.

Управляющими называются параметры, на которые можно оказывать прямое воздействие в соответствии с выбором разработчика или предъявляемыми требованиями, что позволяет управлять процессом, например, режим резания - V,S,t.

Возмущающими называют параметры, значения которых изменяются случайно с течением времени и которые, как правило, недоступны для измерения /высота нароста, неравномерность припуска, неоднородность слоя обрабатываемого материала и др./.

Выходными называются параметры, значения которых определяются в жимом процесса. Эти параметры характеризуют его состояние как результат суммарного воздействия входных, управляющих и возмущающих параметров. Поскольку назначение выходных параметров - описывать состою -процесса, их иногда называют параметрами состояния.

Практически каждая модель представляет собой некоторую комбинацию таких составляющих, как компоненты, параметры /переменные/, функциональные зависимости, ограничения, целевые функции.

Например, в модели технологической операции компонентами являются обрабатывающая система, система резания и т.п.

Каждый параметр /переменная/ в модели должна описываться стандартным образом. Например: определение и символ; текстовое описание; единицы измерения; диапазон изменения; характеристики /однозначный, многозначный параметр, числовой или качественный; регулируемая, нерегулируемая или случайная переменные и т.д./; место применения в модели; источник параметра /переменной/ и др.

1.3. ПРИМЕНЕНИЕ ЭВМ ДЛЯ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

Аналитические и другие способы ручного выбора оптимального сочетания все факторов весьма трудоемки. Эффективными средствами для решения подобных задач являются современные математические методы и новейшие ЭВМ. Математический, математико-логический и чисто логический инструментарий дают возможность находить оптимальные решения и обеспечивать механизацию и автоматизации расчетов на ЭВМ при использовании информационно-технической базы, организационных и экономических . предпосылок.

Применение ЭВМ для проектирования технологических процессов с учетом их быстродействия позволяет:

гарантировать высокое качество расчетов, обеспечить равнонапряженность норм, исключить появление так называемых "выгодных" и "невыгодных" норм, т.е. в значительной мере исключить субъективный фактор при нормировании; получить руководящие материалы для выбора рациональных методов и приемов труда, организации рабочих мест, форм распределения и кооперации труда;

получить сведения, необходимые технологу и конструктору при проектировании цехов, участков, металлорежущих станков, инструментов и т.п.

Ученые доказали, что, несмотря на большое многообразие форм и методов обработки резанием все они исходят из многих общих закономерностей, что различные кинематические схемы резания при обработке изделий любой формы можно получить из сочетания двух элементарных движений - прямолинейного и вращательного. Поэтому в принципе можно применить единую теоретическую модель процесса механической обработки, которую используют для выявления оптимальных режимов резания материалов на i-й операции и исследования этих режимов с помощью ЭВМ.

Обычно схема построения модели операции такая:

формулируется задача операции: что требуется достичь, какими путями и при каких ограничительных условиях, т.е. формулируется цель, характеризуются средства и факторы, влияющие на ход операции;

каждому фактору присваивается определенное символическое обозначение с указанием закономерных количественных связей между ними /в том числе и установленных экспериментально/.

Таким образом, задача, составленная из математических символов, • включавшая целевую функцию, описание состояния операции и их ограничительные условия, при которых реализуется поставленная цель, и является моделью данной операции.

Хотя математическая модель использует, как правило, много эмпирических зависимостей процесса резания и опытных усредненных экономико-организационных и технолого-производственных показателей, все же она с достаточной для практики точностью отражает объективные взаимосвязи совокупности физико-технологических и экономико-производственных факторов, влияющих на оптимальность процесса резания.

Выбор оптимального варианта сводится к простому и последовательному выполнению большого числа арифметических операций, порядок которых определяется предварительно разработанной программой по заранее принятой для выбора оптимального режима резания последовательности логико-математических действий, в том числе решения системы линейных уравнений и неравенств при поиске экстремума оценочной функции. При этом те или иные направления в вычислениях ЭВМ можно выбирать самостоятельно /пакетный режим/ или при помощи разработчика /диалоговый режим/. Это позволяет использовать методы приближенных вычислений, которые весьма часто встречаются в практике расчета режимов резания. После выполнения расчетов ЭВМ автоматически печатает результаты в удобной для практического использования форме.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.