Практическая работа № 3

Тема: Расчет припусков аналитическим способом

Цель работы: Приобретение практических навыков в определении припусков расчетно-аналитическим способом.

Исходные данные: Чертеж детали (д/з № 1).

Задание:

1. Назначить маршрут обработки заданной поверхности;

2. Заполнить таблицу исходных данных, выбрав значения элементов min припуска из справочной литературы.

3. Рассчитать припуски zmin, zmax, znom;

4. Рассчитать межоперационные размеры, назначить на них допуски;

5. Построить схему расположения припусков и допусков на заданной поверхности;

6. Назначить табличные значения припусков и допусков на остальные поверхности детали;

7. Сделать вывод о проделанной работе.

Выполнение работы:

1. В качестве обрабатываемой поверхности, на которую будет производиться расчет припусков аналитическим способом, принимаю наружную цилиндрическую поверхность Ø 141 h9. Маршрут обработки данной поверхности указан в таблице 3.1.

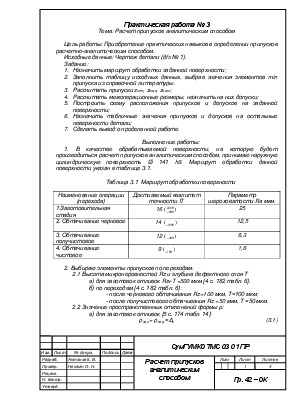

Таблица 3.1 Маршрут обработки поверхности

|

Наименование операции (перехода) |

Достигаемый квалитет точности IT |

Параметр шероховатости Ra мкм. |

|

1.Заготовительная стадия |

16 |

25 |

|

2. Обтачивание черновое |

14 |

12,5 |

|

3. Обтачивание получистовое |

12 |

6,3 |

|

4. Обтачивание чистовое |

9 |

1,6 |

2. Выбираю элементы припусков по переходам:

2.1 Высота микронеровностей Rz и глубина дефектного слоя Т

а) для заготовок отливок Rz+T =500 мкм [4 с. 182 табл. 6].

б) по переходам [4 с. 182 табл. 6]:

- после чернового обтачивания Rz=100 мкм, Т=100 мкм;

- после получистового обтачивания Rz =50 мкм, Т =50 мкм.

2.2 Значение пространственных отклонений формы ρ:

а) для заготовок отливок [5 с. 174 табл. 14]:

ρзаг = ρкор =Δк (3.1)

где ρкор –величина коробления;

Δк – коробление корпусных деталей.

ρзаг = ρкор =Δк =86,5 ·1,5 =129,8 ≈130 (мкм).

б) по переходам:

ρi = ρкор ·КУ (3.2)

где: КУ – коэффициент уточнения (КУ чер =0,06, КУ п/ч =0,05, КУ ч =0,04) [5 с. 181 табл. 22]:

ρчер =130 ·0,06 ≈8 (мкм);

ρп/ч =129,8·0,05 ≈7 (мкм);

ρч =129,8·0,04 ≈5 (мкм).

2.3 Погрешность установки ΣУ:

а) для заготовки [3 стр. 139]: ΣУ =140 мкм;

б) по переходам погрешность установки ΣУ =0, так как обработка происходит на одном установе.

Полученные данные сведены в таблицу 3.2.

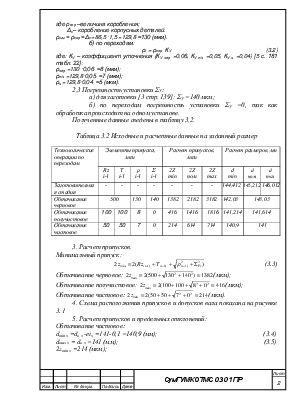

Таблица 3.2 Исходные и расчетные данные на заданный размер

|

Технологические операции по переходам |

Элементы припуска, мкм |

Расчет припусков, мкм |

Расчет размеров, мм |

|||||||

|

Rz i-1 |

T i-1 |

ρ i-1 |

Σ i-1 |

2Z min |

2Z ном |

2Z max |

d min |

d ном |

d max |

|

|

Заготовительная стадия |

- |

- |

- |

- |

- |

- |

- |

144,412 |

145,212 |

146,012 |

|

Обтачивание черновое |

500 |

130 |

140 |

1382 |

2182 |

3182 |

142,03 |

143,03 |

||

|

Обтачивание получистовое |

100 |

100 |

8 |

0 |

416 |

1416 |

1816 |

141,214 |

141,614 |

|

|

Обтачивание чистовое |

50 |

50 |

7 |

0 |

214 |

614 |

714 |

140,9 |

141 |

|

3. Расчет припусков.

Минимальный припуск:

![]() (3.3)

(3.3)

Обтачивание черновое: ![]() (мкм);

(мкм);

Обтачивание получистовое: ![]() (мкм);

Обтачивание чистовое :

(мкм);

Обтачивание чистовое : ![]() (мкм).

(мкм).

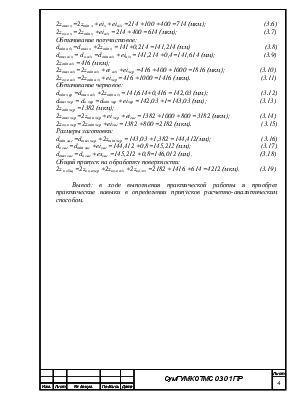

4. Схема расположения припусков и допусков вала показана на рисунке 3. 1

5. Расчет припусков и предельных отклонений:

Обтачивание чистовое :

dmin ч =dн.ч -eiч =141-0,1 =140,9 (мм); (3.4)

dmax ч = dн.ч =141 (мм); (3.5)

2zmin ч =214 (мкм);

2zmax ч =2zmin ч +eiч +eiп/ч =214 +100 +400 =714 (мкм); (3.6)

2zном ч =2zmin ч +eiп/ч =214 +400 =614 (мкм); (3.7)

Обтачивание получистовое:

dmin п/ч =dmax ч +2zmin ч =141+0,214 =141,214 (мм) (3.8)

dmax п/ч = dн.п/ч =dmin п/ч +eiп/ч =141,214 +0,4=141,614 (мм); (3.9)

2zmin п/ч =416 (мкм);

2zmax п/ч =2zmin п/ч +ei п/ч +eiчер =416 +400 +1000 =1816 (мкм); (3.10)

2zном п/ч =2zmin п/ч +eiчер =416 +1000 =1416 (мкм). (3.11)

Обтачивание черновое:

dmin чер =dmax п/ч +2zmin п/ч =141,614+0,416 =142,03 (мм); (3.12)

dmax чер = dн.чер =dmin чер +eiчер =142,03 +1=143,03 (мм); (3.13)

2zmin чер =1382 (мкм);

2zmax чер =2zmin чер +ei чер +eiзаг =1382 +1000 +800 =3182 (мкм); (3.14)

2zном чер =2zmin чер +eiзаг =1382 +800 =2182 (мкм). (3.15)

Размеры заготовки:

dmin заг =dmax чер +2zmin чер =143,03 +1,382 =144,412(мм); (3.16) dн.заг =dmin заг +eiзаг =144,412 +0,8=145,212 (мм); (3.17)

dmax.заг =dн заг +esзаг =145,212 +0,8=146,012 (мм). (3.18)

Общий припуск на обработку поверхности:

2z н.общ =2zном чер +2zном п/ч +2zном ч =2182 +1416 +614 =4212 (мкм). (3.19)

Вывод: в ходе выполнения практической работы я приобрел практические навыки в определении припусков расчетно-аналитическим способом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.