Повышение производительности обработки нежестких валов

В.Г. Евтухов, А.Н. Стовбыр

Функциональное назначение отдельных деталей а также стремление к снижению металлоемкости механизмов и машин обуславливают необходимость применения класса нежестких валов высокой точности с таким отношением длинны заготовки L к диаметру D: K = L / D ≥ 10. На практике вопросы по изготовлению таких деталей решаются введением многопроходной обработки, снижением режимов резания, применением люнетов, вводом дополнительных операций ручной доводки и т.д., что неэкономично и непроизводительно.

Анализ теоретических и экспериментальных исследований показал, что одним из путей повышения точности обработки нежестких валов является повышение их жесткости за счет целенаправленного изменения упругодеформированного состояния посредством приложения растягивающего усилия. При этом увеличение жесткости деталей диаметром D = 2…6 мм и длинной L = 100…300 мм при нагружении их растягивающей силой, равной 980…1960 Н, приводит к снижению упругих прогибов (а значит – погрешности обработки) на 20…80% [1, с. 11]. В этом случае заготовка испытывает сложнодеформированное состояние – внецентренное растяжения.

Но при увеличении диаметра (величина K не изменяется) для исключения выхода погрешности обработки детали, вызванной ее прогибом, за пределы поля допуска, нужно приложить такое растягивающее усилие, которое превышает предел текучести материала заготовки. Таким образом, на практике для уменьшения деформации при обработке таких заготовок приложения одной лишь растягивающей силы недостаточно.

В связи с этим, на наш взгляд, перспективным является увеличение производительности обработки нежестких валов на станках с ЧПУ за счет их точения с переменной подачей при приложении растягивающего усилия.

Для осуществления вращения заготовки одновременно с ее растяжением последнюю можно закреплять, например, в патроне и цанге. В этом случае заготовку рассматривают как упругий стержень, жестко защемленный обеими концами. Тогда жесткость заготовки будет переменной и иметь минимальное значение при положении резца по средине обрабатываемого вала. Следовательно, деформация заготовки и погрешность обработки, вызванная изгибной силой Ризг, будет увеличиваться при движении резца к средине детали и уменьшаться при движении резца к передней бабке.

Использование станков с ЧПУ позволяет регулировать подачу при движении резца вдоль заготовки таким образом, чтобы она обеспечивала деформацию вала (погрешность обработки) в пределах поля допуска. При этом деталь дополнительно нагружается растягивающей силой.

В этом случае, к факторам, определяющим текущие значения продольной подачи, следует отнести глубину и скорость резания, модуль упругости материала, диаметр и длину заготовки, жесткость элементов станка, величину допуска на деталь.

Однако, такая обработка приемлема лишь для черновых этапов, так как при этом происходит изменение шероховатости по длине детали.

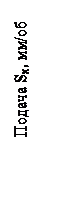

Анализ обработки ходовых винтов бумагорезательных машин, изготавливаемых на Роменском заводе «Полиграфмаш» показал эффективность обработки, описанной выше. На рисунке 1 показаны графики зависимостей изменения продольных подач от места приложения резца для различных условий закрепления при токарной черновой обработке ходовых винтов из Стали 50 диаметром 47 мм и длинной 1788 мм. Режимы и условия обработки: t = 1,5 мм, V = 73,8 м/мин, материал режущей части – Т5К10. Кривая 1 характеризует обработку заготовки при закреплении ее в центрах, кривая 2 – в патроне и центре, кривая 3 – в патроне и цанге с приложением растягивающего усилия величиной 600 Н.

В частности, кривая 3 показывает, что изменение подачи при приложении растягивающей силы осуществляется в пределах от 0,331 до 3,98 мм/об. На практике же в данном случае реально изменять подачу от 0,331 до 2,5 мм/об, в результате чего машинное время снизиться примерно в 4 раза по сравнению с временем точения винта при постоянной допустимой подаче (закрепление в патроне и центре). Указанная разница в машинном времени обуславливает снижение себестоимости операции при использовании описанного метода обработки.

|

Длина детали Х, мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.