Вспомогательный переход – установка и снятие заготовки, измерение детали (все не связанное с непосредственно резанием).

Базовые поверхности могут черновые и чистовые. Черновая поверхность используется только в начале составления процессов механической обработки. Составление процесса механической обработки следует начинать с той поверхности, которая будет являться, в дальнейшем, базой для последующих операций.

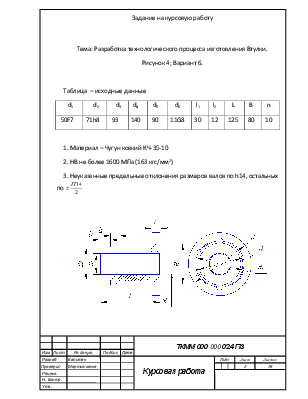

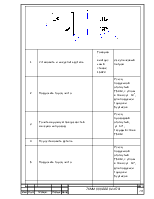

Таблица 4-Маршрут обработки.

|

№ опера-ции |

Эскиз детали и содержание операций |

Оборудова-ние |

Оснастка режущих инструментов |

|

005 |

Токарная |

||

|

|

|||

|

1 |

Установить и закрепить деталь |

Токарно-винторезный станок 16К20 |

3х кулачковый патрон |

|

2 |

Подрезать торец чисто |

Резец подрезной отогнутый Т5К10, с углом в

плане |

|

|

3 |

Точить наружную поверхность Б начерно за проход |

Резец проходной отогнутый, |

|

|

4 |

Переустановить деталь |

||

|

5 |

Подрезать торец чисто |

Резец подрезной отогнутый Т5К10, с углом в

плане |

|

|

6 |

Точить наружную поверхность А начерно на проход |

Резец проходной упорный, |

|

|

7 |

Точить наружную поверхность начерно, выдерживая размер l=78мм |

Резец проходной упорный, |

|

|

8 |

Точить канавку на глубину t=10 мм (2 перехода) |

Резец канавочный, твердый сплав Т5К10 |

|

|

9 |

Точить наружную поверхность до упора |

Резец проходной упорный, |

|

|

010 |

Токарная |

||

|

|

|||

|

1 |

Установить и закрепить деталь |

Токарно-винтарезный станок 16К20 |

|

|

2 |

Рассверлить отверстие на ø32мм за проход |

Сверло ø32 мм спиральное, нормальное с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64 |

|

|

3 |

Зенкеровать отверстие на ø49мм за проход |

Зенкер ø49 мм спиральное, нормальное с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64 |

|

|

4 |

Развернуть отверстие на ø50мм за проход |

Развертка ø50мм, нормальное с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64 |

|

|

5 |

Снять внутреннюю фаску t=1*45̊ |

Резец проходной

прямой, |

|

|

6 |

Переустановить деталь |

||

|

7 |

Снять внутреннюю фаску t=1*45̊ |

Резец проходной прямой, |

|

|

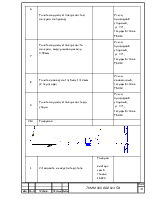

015 |

Фрезерная |

||

|

|

|||

|

1 |

Установить и закрепить деталь |

Вертикально-фрезерный станок 6Т12 |

|

|

2 |

Снять лыску выдерживая размер 86,5 мм |

Торцевая фреза ø30 ГОСТ 18372-73 |

|

|

3 |

Переустановить деталь |

||

|

4 |

Снять лыску выдерживая размер 80 мм |

Торцевая фреза ø30 ГОСТ 18372-73 |

|

|

020 |

Слесарная |

Токарно-винторезный станок 16К20 |

|

|

1 |

Разметить для сверления 6 отверстий |

||

|

025 |

Сверлильная |

||

|

|

|||

|

1 |

Установить и закрепить заготовку |

Вертикально-сверлильный станок 2Н135 |

Специальное зажимное приспособление |

|

2 |

Одновременно сверлить 6 отверстий |

Сверло ø11 мм спиральное, нормальное с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64 |

|

|

030 |

Термообработка |

печь |

|

|

035 |

Слесарная |

Верстак |

|

|

1 |

Острые кромки притупить |

||

|

040 |

Мойка |

Моечная машина |

|

|

045 |

Контроль |

Стол ОТК |

|

5 Выбор оборудования

5.1 Выбор типа станка

Токарно-винторезный станок 16К20

Частота вращения шпинделя, мин-1: 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000.

Продольная подача, мм/об: 0,05; 0,06; 0,07; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2; 0,25; 0,3; 0,35; 0,4; 05; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,025;0,05; 0,07; 0,06; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Вертикально-сверлильный станок 2Н135

Частота вращения шпинделя, мин -1: 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000.

Подача, мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Вертикально-фрезерный станок 6Т12

Частота вращения, мин-1: 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600;

Скорость продольного и поперечного движения подачи стола, мм/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250.

Скорость вертикального движения подачи стола, мм/мин: 4,1; 5,3; 6,6; 8; 10,5; 13,3; 21; 26,6; 33,3; 41,6; 53,3; 66,6; 83,3; 105; 133,3; 166,6; 210; 266,6; 333,3; 400.

5.2 Выбор режущего инструмента

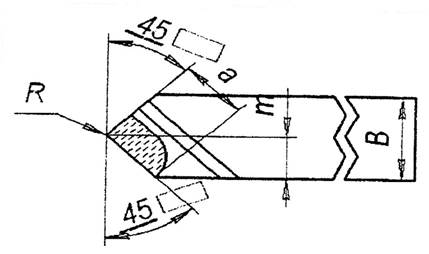

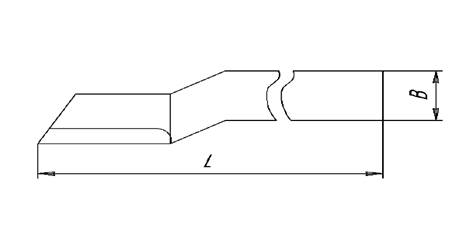

Резец проходной прямой с углом в плане ![]() . С пластинкой из твёрдого сплава Т5К10.

ГОСТ 18878-73.

. С пластинкой из твёрдого сплава Т5К10.

ГОСТ 18878-73.

Н=25мм; В=20мм; L=140; m=8мм; а=15мм; R=1,6мм

Рисунок 2 - Резец проходной прямой

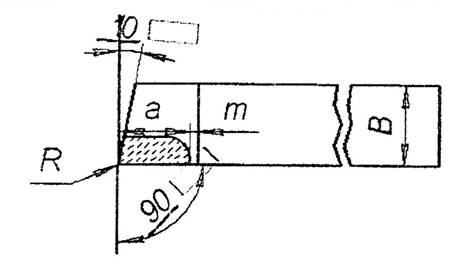

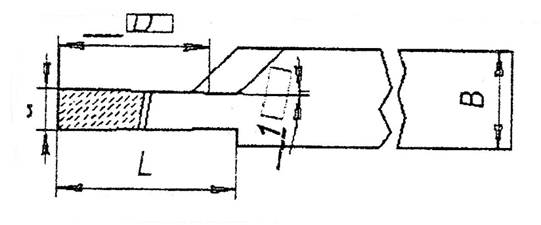

Резец проходной упорный с углом в плане ![]() . Для

обтачивания ступенчатых и нежёстких заготовок с большим отношением длины к

диаметру, подрезки торцов и буртиков. С пластинкой из твёрдого

сплава Т5К10. ГОСТ 18878-73.

. Для

обтачивания ступенчатых и нежёстких заготовок с большим отношением длины к

диаметру, подрезки торцов и буртиков. С пластинкой из твёрдого

сплава Т5К10. ГОСТ 18878-73.

Н=25мм; В=16мм; L=120; m=4мм; а=15мм; R=1,0мм

Рисунок 3 - Резец проходной упорный

Резец проходной отогнутый с углом в плане φ =60о для обтачивания ступенчатых и нежёстких заготовок с большим отношением длины к диаметру, подрезки торцов и буртиков. С пластинкой из твёрдого сплава Т5К10. ГОСТ 18878-73.

Н = 25 мм; В = 20 мм; L = 140 мм

Рисунок 4 - Резец проходной отогнутый

Резец канавочный. С пластинкой из твердого сплава Т5К10. ГОСТ 18884-73.

Н=20мм; В=12мм; L=120;

Рисунок 5 - Резец канавочный

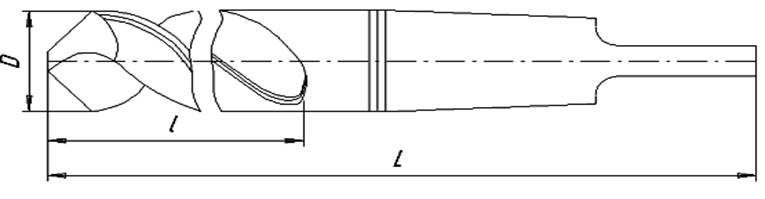

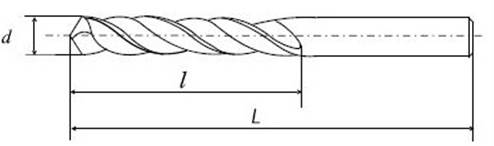

Сверло спиральное с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64.

D = 32 мм; L = 228 мм; l = 130мм; 2φ =118о

Рисунок 6 - Сверло спиральное с коническим хвостовиком

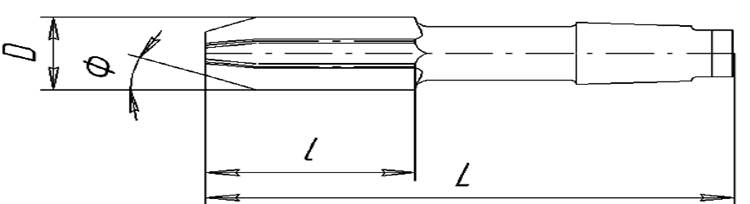

Зенкер с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64.

D = 49 мм; L = 205 мм; l = 105 мм; φ =60о

Рисунок 7 - Зенкер с коническим хвостовиком

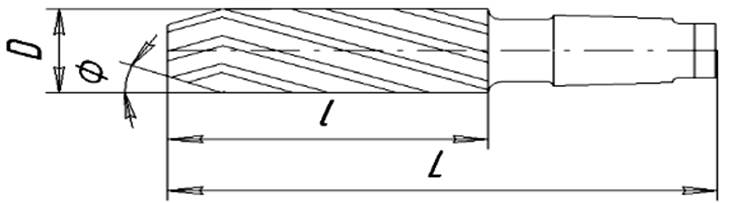

Развёртка с коническим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64.

D = 50 мм; L = 180 мм; l = 20 мм; z = 8; φ =15о

Рисунок 8 - Развёртка с коническим хвостовиком

Сверло спиральное с цилиндрическим хвостовиком, быстрорежущая сталь Р6М5 ГОСТ 2092-64

d = 11 мм; L = 150 мм; l = 80 мм

Рисунок 9 - Свело спиральное с цилиндрическим хвостовиком

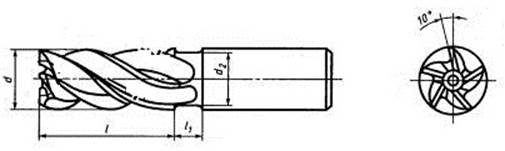

Фреза торцевая цельная из быстрорежущей стали (ГОСТ 18372-73) с крупным зубом.

D = 30 мм; L = 80 мм; z = 12

Рисунок 10 - Фреза торцевая

7. Расчёт режимов резания.

005 Токарная

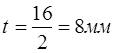

2) Точить торцевую поверхность чисто

Определяем глубину резания при точении на токарно-винторезном

станке.

![]()

Принимаем подачу при точении S = 0.4 таблица 43 [1]. Корректируем подачу по характеристике станка S =0,4 мм/об.

Принимаем табличную скорость резания при сверлении Vтабл =77 м/мин таблица 45 [1]

Корректируем скорость резания при точении

Vкор = Vтабл · К 1·К2 · К3

где: К1 – коэффициент зависящий от обрабатываемого материала,

К1 = 0,7 таблица 37 [1]

К2 - коэффициент зависящий от обрабатываемого материала и стойкости инструмента К2 = 1,2 с. 435 [4]

К3 – коэффициент зависящий от глубины обрабатываемого отверстия, К3 = 1с. 436 [4]

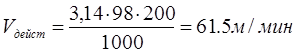

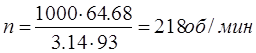

Vкор =77· 0.7·1,2 ·1 =64.68 м/мин

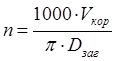

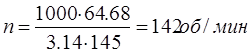

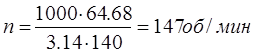

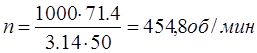

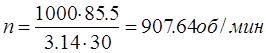

Рассчитываем частоту вращения заготовки

Корректируем частоту вращения по характеристике станка:

nкор = 125 об/мин

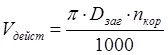

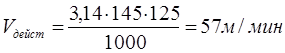

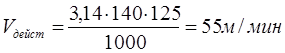

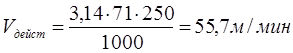

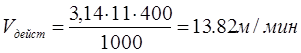

Определим действительную скорость резания

Определение минутной подачи:

![]()

![]()

Определение силы резания:

![]()

Где Pzтаб – сила резания табличная, кг (таб. 15);

К1 – коэффициент, зависящий от обрабатываемого материала (таб. 16)

К2 – коэффициент, зависящий от скорости резания и переднего угла при точении (таб. 17)

![]()

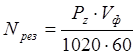

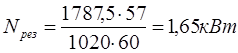

Определение мощности резания:

Pz – тангенциальная сила резания , Н

Vф – скорость резания, м/мин

![]()

При этом должно быть

![]() ,

,

Где Nдв – мощность двигателя станка, кВт;

![]() η – к.п.д. станка, η=0,8

η – к.п.д. станка, η=0,8

1.65![]() , произведение этой

операции на данном станке возможна.

, произведение этой

операции на данном станке возможна.

3) Точить наружную поверхность начерно

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

Vкор =77· 0.7·1,2 ·1 =64.68 м/мин

nкор = 125 об/мин

nкор = 125 об/мин

![]()

5) Подрезать торец чисто

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

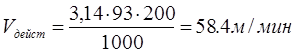

Vкор =77· 0.7·1,2 ·1 =64.68 м/мин

nкор = 200 об/мин

nкор = 200 об/мин

![]()

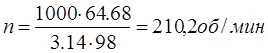

6) Точить поверхность А начерно

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

Vкор =77· 0.7·1,2 ·1 =64.68 м/мин

nкор = 200 об/мин

nкор = 200 об/мин

![]()

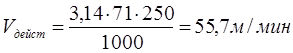

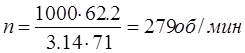

7) точить наружную поверхность выдерживая размер 78 мм (2 прохода)

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

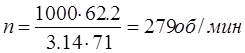

Vкор =74· 0.7·1,2 ·1 =62,2 м/мин

![]()

nкор = 250 об/мин

nкор = 250 об/мин

![]()

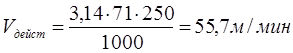

8) Точить канавку на глубину t=12,5 мм (3 прохода)

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

Vкор =74· 0.7·1,2 ·1 =62,2 м/мин

nкор = 250 об/мин

nкор = 250 об/мин

![]()

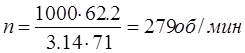

9) Точить наружную поверхность до упора начерно (2 прохода)

![]() Т=60 мин S0=0,4мм/об

Т=60 мин S0=0,4мм/об

Vкор =74· 0.7·1,2 ·1 =62,2 м/мин

nкор = 250 об/мин

nкор = 250 об/мин

![]()

![]() 010 Токарная

010 Токарная

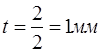

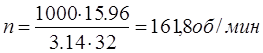

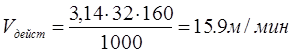

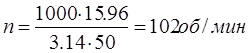

2) Рассверлить отверстие на ø32мм

Т=50 мин S0=0,45мм/об

Т=50 мин S0=0,45мм/об

Vкор =19· 0.7·1,2 ·1 =15,96 м/мин

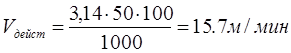

nкор = 160об/мин

nкор = 160об/мин

![]()

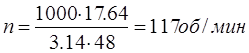

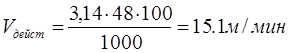

3) зенкеровать отверстие на ø48мм

Т=50 мин S0=0,45мм/об

Т=50 мин S0=0,45мм/об

Vкор =21· 0.7·1,2 ·1 =17,64 м/мин

nкор = 100об/мин

nкор = 100об/мин

![]()

4) Развернуть отверстие на ø50мм

Т=50 мин S0=0,45мм/об

Т=50 мин S0=0,45мм/об

Vкор =19· 0.7·1,2 ·1 =15,96 м/мин

nкор = 100об/мин

nкор = 100об/мин

![]()

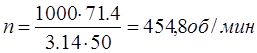

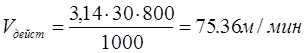

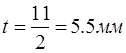

5) Снять внутреннюю фаску

![]() Т=60 мин S0=0,8мм/об

Т=60 мин S0=0,8мм/об

Vкор =85· 0.7·1,2 ·1 =71,4 м/мин

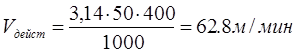

nкор = 400об/мин

nкор = 400об/мин

![]()

![]()

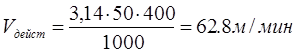

7) Снять внутреннюю фаску

![]() Т=60 мин S0=0,8мм/об

Т=60 мин S0=0,8мм/об

Vкор =85· 0.7·1,2 ·1 =71,4 м/мин

nкор = 400об/мин

nкор = 400об/мин

![]()

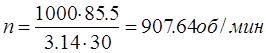

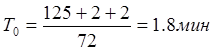

015 Фрезерная

2) снять лыску выдерживая размер 86,5 мм

![]() Т=20 мин Sz=0,15мм/об

Т=20 мин Sz=0,15мм/об

Vкор =50· 0,95·1,2 ·1,5 =85,5 м/мин

nкор = 800об/мин

nкор = 800об/мин

![]()

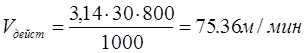

4) снять лыску выдерживая размер 80 мм

![]() Т=20 мин Sz=0,15мм/об

Т=20 мин Sz=0,15мм/об

Vкор =50· 0,95·1,2 ·1,5 =85,5 м/мин

nкор = 800об/мин

nкор = 800об/мин

![]()

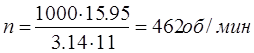

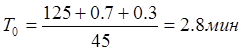

020 Сверлильная

2) Сверлить одновременно 6 отверстий ø11

Т=80 мин S0=0,32мм/об

Т=80 мин S0=0,32мм/об

Vкор =19· 0.7·1,2 ·1 =15.95 м/мин

nкор = 400об/мин

nкор = 400об/мин

![]()

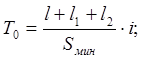

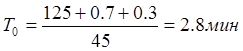

8 Расчет технологической нормы времени:

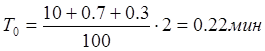

005 токарная

Определение основного времени:

где: L – длина точения, мм;

S – подача, мм/об;

n – число оборотов детали, об/мин;

i – число проходов.

l1 – величина врезания инструмента, мм.

l2 – величина перебега инструмента, мм.

![]() Величина врезания l1 зависит от глубины резания t и главного угла в плане φ. При φ =

45о , l1 = t, при φ = 70о , l1 = 0,1- 0,5мм. Величина перебега l2 принимается 0,5-1,0мм.

Величина врезания l1 зависит от глубины резания t и главного угла в плане φ. При φ =

45о , l1 = t, при φ = 70о , l1 = 0,1- 0,5мм. Величина перебега l2 принимается 0,5-1,0мм.

При точении до упора l2 = 0. Величина врезания l1 зависит от глубины резания t и главного угла в плане φ и определяется по формуле:

2

3

5

6

7

8

9

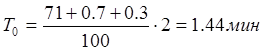

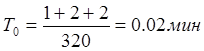

010 Токарная

2

3

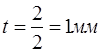

![]() 4

4

5

7

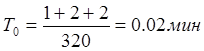

015 Фрезерная

2

4

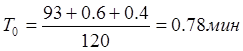

020 Сверлильная

2

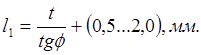

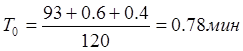

Определение вспомогательного времени: ![]()

где Tуст – время на установку заготовки;

Тупр – время на управление станком;

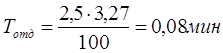

2 ![]()

3 ![]()

5![]()

6 ![]()

7 ![]()

8 ![]()

9 ![]()

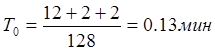

010 Токарная

2 ![]()

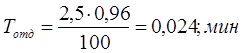

![]() 3

3

![]()

4 ![]()

5 ![]()

7 ![]()

015 Фрезерная

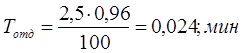

2 ![]()

3 ![]()

025 Сверлильная

2 ![]()

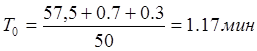

Определение оперативного времени:

![]() ,

мин

,

мин

005 Токарная

2 Tопер =1,17 + 0,7 = 1,87; мин

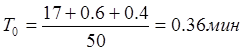

3 Tопер =0,36 + 0,7 = 1,06;мин

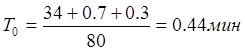

5 Tопер =0,44 + 0,7 = 1,14;мин

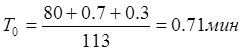

6 Tопер =0,71 + 0, 7 =1,41;мин

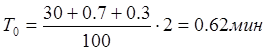

7 Tопер =0,62 + 1,4 = 2,02;мин

8Tопер =0,22 + 1,4 = 1,62;мин

9Tопер =1,44 + 1,4 = 2,84;мин

010 Токарная

2 Tопер =1,8 + 0,47 = 2,27;мин

3 Tопер =2,8 + 0,47 = 3,27;мин

4 Tопер =2,8 + 0,47 = 3,74;

5 Tопер =0,02 + 0,47 = 0,96;мин

7 Tопер =0,02 + 0,47 = 0,96;мин

![]() 015 Фрезерная

015 Фрезерная

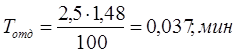

2 Tопер =0,78 + 0, 7 = 1,48мин

4 Tопер =0,78 + 0, 7 = 1,48мин

025 Сверлильная

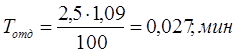

2 Tопер =0,07 + 0,51 = 1,09мин

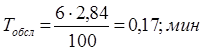

Время на обслуживание:

Тобсл = (4-8%) Tопер

![]() 005 Токарная

005 Токарная

2 ![]()

3 ![]()

5 ![]()

6![]()

7 ![]()

8 ![]()

9

010 Токарная

2 ![]()

3 ![]()

4![]()

5 ![]()

7![]()

![]() 015 Фрезерная

015 Фрезерная

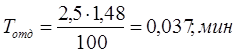

2![]()

4![]()

020 Сверлильная

2 ![]()

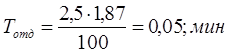

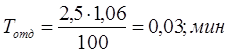

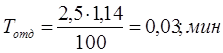

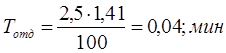

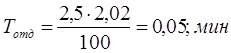

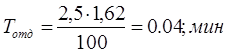

Время на отдых Тотд = (25%) Топер:

2

3

5

6

7

8

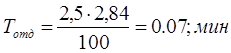

9

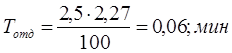

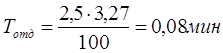

010 Токарная

2

3

4

5

![]() 7

7

015 Фрезерная

2

4

025 Сверлильная

2

Штучное время

Тшт =То +Тв +Тотд +Тобсл, мин;

005 Токарная

2 Тшт = 1,87+0,11+0,05=2,03мин

3 Тшт = 1,06+0,06+0,03=1,15мин

5 Тшт =1,14+0,06+0,03=1,23мин

6 Тшт =1,41+0,07+0,04=1,52мин

7 Тшт =2,02+0,12+0,05=2,19мин

8 Тшт =1,62+0,1+0,04=1,76мин

9 Тшт =2,84+0, 17+0,07=3,08мин ∑Тшт=12,96мин

010 Токарная

2 Тшт = 2,27+0,47+0,05+0,021=2,81мин

3 Тшт = 3,27+0,47+0,05+0,021=3,81мин

4 Тшт = 3,27+0,47+0,05+0,021=3,81мин

5 Тшт = 0,96+0,7+0,001+0,00025=1,66мин

5 Тшт = 0,96+0,7+0,001+0,00025=1,66 мин

∑Тшт=12,09мин

015 Фрезерная

2 Тшт = 1,48+0,09+0,037=1,6мин

3 Тшт = 1,48+0,09+0,037=1,6мин ∑Тшт=3,2мин

![]() 025 Сверлильная

025 Сверлильная

2 Тшт = 1,09+0,07+0,028=1,2мин

Подготовительное время

Тn 00i = ∑Tшт 00i • n +Тп3;

Тn 005 = 12,96 • 10 +10=139,6;мин

Тn 010 = 12,09 • 10 +10=139;мин

Тn 015 = 3,2 • 10+7=39;мин

Тn 025 = 1,2 • 10 +13=25; мин

Тn = 139,6+139+39=317,6мин

![]() Список использованных

источников

Список использованных

источников

1. Научно-методический совет СибГТУ «Методические указания и задания на курсовое проектирование»

2. Н.П. Логачев, В.И. Садовников, В.С. Байделюк «Режимы резания металлов техническое нормирование

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.