Момент статического сопротивления на валу двигателя в период пуска при подъёме груза:

;

(8.1)

;

(8.1)

где ![]() =0,96 –КПД барабана (на

подшипниках качения) [1];

=0,96 –КПД барабана (на

подшипниках качения) [1];

![]() - КПД привода [1].

- КПД привода [1].

;

;

Номинальный момент, передаваемый муфтой, принимается равным моменту статических сопротивлений:

![]() ;

(8.2)

;

(8.2)

Выбор соединительной муфты:

По кинематической схеме, представленной в задании (рис. 1), установлены две муфты. Одна муфта с тормозным шкивом установлена на быстроходном валу редуктора, а вторая между муфтой с тормозным шкивом и двигателем.

Расчётный момент для выбора муфты с тормозным шкивом определяется:

![]() ;

(8.3)

;

(8.3)

где ![]() - номинальный момент муфты, Н∙м;

- номинальный момент муфты, Н∙м;

k1 = 1,3 – коэффициент, учитывающий степень ответственности механизма;

k2 = 1,2 – коэффициент, учитывающий режим работы механизма;

![]() ;

;

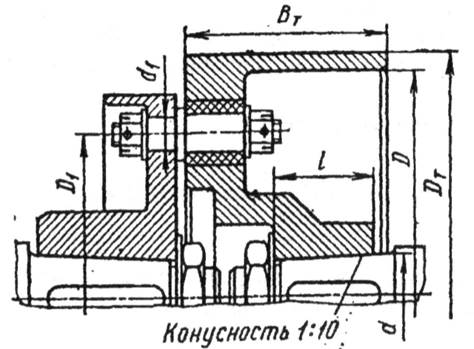

Из таблицы В.3 [1] выбирается муфта упругая втулочно-пальцевая с тормозным шкивом , которая показана на рис.8, а основные параметры указаны в таблице 8.1

Таблица 8.1 – Основные параметры муфты.

|

Передаваемый крутящий момент, Н∙м |

Диаметр тормозного шкива (DТ), мм. |

Ширина тормозного шкива (BТ), мм. |

Момент инерции муфты, кг∙м2 |

|

1000 |

300 |

140 |

0,32 |

|

Рисунок 8 - Муфта упругая втулочно-пальцевая с тормозным шкивом.

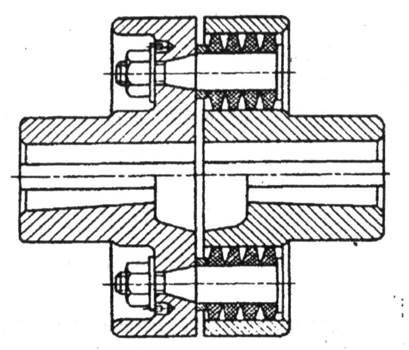

Муфту, соединяющую муфту с тормозным шкивом и двигатель, выбираем по диаметру выходного конца двигателя ( d1=65 мм.). По таблице В.2 [1] выбираем муфту упругую втулочно-пальцевую по ГОСТ 21424-75, которая представлена на рис. 9, а ее основные параметры приведены в таблице 8.2.

|

Рисунок 9 - Муфта упругая втулочно-пальцевая.

Таблица 8.2 – Основные параметры МУВП.

|

Крутящий момент, Н*м |

Размеры, мм. |

|||

|

Диаметр отверстия для вала, d, d1 |

D, не более |

L |

l |

|

|

1000 |

65 |

220 |

286 |

140 |

9. Выбор тормоза.

Средний пусковой момент двигателя:

Для двигателей с фазным ротором можно принимать

![]() ;

(9.1)

;

(9.1)

где Тн – номинальный момент двигателя, Н∙м;

; (9.2)

; (9.2)

;

;

![]() ;

;

Принимаем ![]() .

.

Фактическая частота вращения барабана:

; (9.3)

; (9.3)

![]() ;

;

Фактическая скорость подъёма груза:

;

(9.4)

;

(9.4)

;

;

Отклонение фактической скорости подъёма груза от заданной не должно превышать 15%.

Вывод: в данном случи она практически совпадает с заданной величиной и в расчетной проверки нет необходимости.

Время пуска при подъёме груза:

;

(9.5)

;

(9.5)

где Imax – суммарный момент инерции ротора двигателя и муфты, кг∙м2;

![]() ;

(9.6)

;

(9.6)

где Iр =0,537 кг∙м2– момент инерции ротора двигателя [1];

Iм =0,32 кг∙м2– момент инерции муфты [1];

![]() ;

;

;

;

Вывод: время пуска получилось в пределах допустимого.

Момент статического сопротивления на валу электродвигателя при торможении:

;

(9.7)

;

(9.7)

где: ![]() КПД барабана (на

подшипниках качения);

КПД барабана (на

подшипниках качения);

![]() - КПД привода ;

- КПД привода ;

;

;

Выбор тормоза.

Расчётный тормозной момент определяется:

![]() ;

(9.8)

;

(9.8)

где kт= 1,75 – коэффициент запаса торможения, [1] стр.113;

![]() ;

;

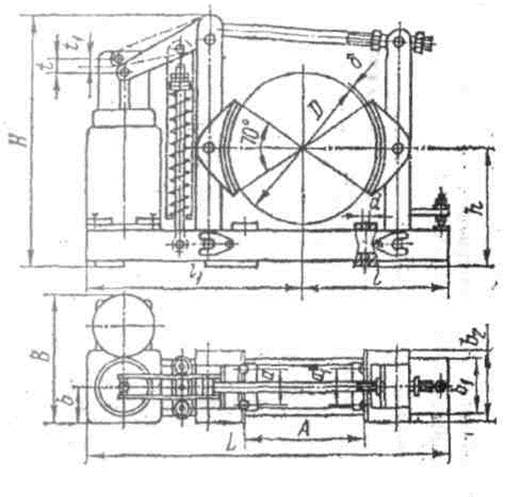

Выбираем тормоз колодочный, работающий на переменном токе ТКТ-300/200, по таблице К.1 [1], который показан на рис.10, а основные характеристики указаны в табл.9.1

Таблица 9.1 – Техническая характеристика ТКТ-300/200.

|

Тип тормоза |

Тормозной момент, при ПВ 40%,Н∙м |

Масса тормоза, кг. |

Диаметр шкива, мм |

L |

l |

Н |

|

ТКГ-400 |

20 |

84 |

300 |

715 |

275 |

577 |

Рисунок 10 – Тормоз колодочный с приводом от эл. гидравлических толкателей ТКГ-400.

Время торможения при опускании груза:

;

(9.9)

;

(9.9)

;

;

Вывод: время торможения при опускании груза получается в пределах допускаемого значения, условие выполняется.

Путь торможения механизма подъёма груза:

![]() ;

(9.10)

;

(9.10)

где: ks = 1,3– коэффициент, учитывающий режим работы механизма [1].

![]() ;

;

Максимальное время торможения:

Время торможения в предположении, что скорости подъёма и опускания одинаковы.

; (9.11)

; (9.11)

;

;

Замедление при торможении:

;

(9.12)

;

(9.12)

где Vф – фактическая скорость подъёма(опускания) груза, м/с;

tт- время торможения, с.

[aт] = (0,6…0,9)м/с2- допускаемое ускорение (замедление) для кранов, работающих с лесоматериалами и с сыпучими материалами.

;

;

Вывод: значение замедления при торможении лежит в допускаемых пределах.

10. Расчет открытой зубчатой передачи

Угловая скорость шестерни открытой передачи

; (10.1)

; (10.1)

;

(10.2)

;

(10.2)

мин-1

мин-1

с-1

с-1

Число зубьев колес передачи

![]() ;

(10.3)

;

(10.3)

где: ![]() =20 –принимаем ориентировочно;

=20 –принимаем ориентировочно;

![]()

Определим вращающий момент на валу электродвигателя

;

(10.4)

;

(10.4)

Н·м

Н·м

Определим вращающий момент на шестерни открытой передачи

![]() ;

(10.5)

;

(10.5)

где: ![]() -КПД редуктора;

-КПД редуктора;

![]() ; (10.6)

; (10.6)

где: ![]() =0,99 –КПД подшипника [4];

=0,99 –КПД подшипника [4];

![]() =0,98 –КПД зубчатой передачи [4];

=0,98 –КПД зубчатой передачи [4];

![]()

![]() Н·м

Н·м

Определим вращающий момент на колесе открытой передачи

![]() ;

(10.7)

;

(10.7)

где: ![]() =0,95 –КПД открытой передачи;

=0,95 –КПД открытой передачи;

![]() Н·м

Н·м

Выберем материал для открытой передачи

Шестерня: сталь 45 НВ1=200; термообработка –улучшения;

Колеса: сталь 45 НВ1=180; термообработка –улучшения;

Пределы изгибной выносливости материала колеса и шестерни

![]() ;

(10.8)

;

(10.8)

![]() Н/мм2;

Н/мм2;

![]() ;

(10.9)

;

(10.9)

![]() Н/мм2;

Н/мм2;

Сравнительная характеристика прочности зубьев на изгиб, для шестерни и колеса

;

(10.10)

;

(10.10)

где: ![]() =4,07 –коэф. формы зуба [4];

=4,07 –коэф. формы зуба [4];

;

;

где: ![]() =3,6 - коэф. формы зуба [4];

=3,6 - коэф. формы зуба [4];

;

;

Расчет передачи необходимо вести по шестерни, зубья которые менее прочны на изгиб.

Модуль зубьев из условия прочности зубьев шестерни на изгиб

;

(10.11)

;

(10.11)

где: ![]() =1,37 –коэффициент

неравномерности распределения нагрузки по длине зуба [4];

=1,37 –коэффициент

неравномерности распределения нагрузки по длине зуба [4];

![]() =0,4 –коэф. ширины колеса [4];

=0,4 –коэф. ширины колеса [4];

мм;

мм;

По ГОСТ 9563-60 принимаем модуль зубьев равным 12, [4];

Основные геометрические параметры

Диаметр делительных окружностей

![]() ; (10.12)

; (10.12)

![]()

![]()

Диаметры окружностей вершин зубьев:

![]() ,

(10.13)

,

(10.13)

![]() ,

,

![]() .

.

Диаметры окружностей впадин зубьев:

![]() ,

(10.14)

,

(10.14)

![]() ,

,

![]() .

.

Ширины шестерни и колеса:

![]() , (10.15)

, (10.15)

![]() ,

,

![]() ;

(10.16)

;

(10.16)

![]()

Определение сил в зацеплении.

Окружная скорость колёс:

, (10.17)

, (10.17)

.

.

Принимаем IX степень точности по ГОСТ 1643-81.

Определим окружную силу в зацеплении;

,

(10.18)

,

(10.18)

;

;

Определим радиальную силу:

![]() ,

(10.19)

,

(10.19)

![]() ;

;

Проверочный расчет передачи на напряжение изгиба зубьев шестерни и колеса.

, (10.20)

, (10.20)

где: ![]() -

коэффициент динамической нагрузки, зависящий от окружной скорости колес и

степени точности передачи,;

-

коэффициент динамической нагрузки, зависящий от окружной скорости колес и

степени точности передачи,;

, (10.21)

, (10.21)

,

,

.

Напряжение изгиба зубьев шестерни и колеса получилось в пределах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.