Федеральное агентство по образованию

ГОУ ВПО Сибирский государственный технологический университет

Механический факультет

Кафедра Технологии конструкционных материалов и машиностроения

КУРСОВАЯ РАБОТА

«РАСЧЕТ ЧЕРВЯЧНОГО РЕДУКТОРА»

Руководитель:

__________

(подпись)

_____________

(оценка, дата)

Разработал:

Студент группы 93-1

__________

(подпись)

_____________

(дата)

Красноярск 2005

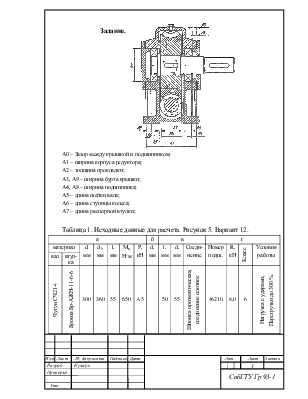

Задание.

Задание.

А0 – Зазор между крышкой и подшипником;

А1 – ширина корпуса редуктора;

А2 – толщина прокладки;

А3, А9 – ширина бурта крышки;

А4, А8 – ширина подшипника;

А5 – длина шейки вала;

А6 – длина ступицы колеса;

А7 – длина распорной втулки;

Таблица 1. Исходные данные для расчета. Рисунок 5. Вариант 12.

|

а |

б |

в |

г |

|||||||||||

|

материал |

d, мм |

d2, мм |

l, мм |

Мк, Н∙м |

Р, кН |

d, мм |

l, мм |

d, мм |

Соеди- нение |

Номер подш. |

R, кН |

Класс |

Условия работы |

|

|

вал |

втул-ка |

|||||||||||||

|

Чугун СЧ21-4 |

Бронза Бр-АЖН-11-6-6 |

300 |

360 |

55 |

650 |

4,5 |

50 |

55 |

Шпонка призматическая, соединение плотное |

46210 |

8,0 |

6 |

Нагрузка с ударами, Перегрузки до 300 %. |

|

Содержание.

Введение……………………………………………………………………...3

1. Анализ конструкции червячного редуктора…………………………….4

2. Расчет посадки с натягом…………………………….…………………..4

2.1. Требования, предъявляемые к посадке с натягом…………………4

2.2. Расчет посадки с натягом…………………………………………...4

2.3. Расчет деформации сопрягаемых деталей…………………………7

2.4. расчет усилия запрессовки деталей………………………………...8

3. Выбор посадки шпоночного соединения………………………………..8

4. Расчет и выбор посадок колец подшипника качения…………………..9

5. Расчет калибров………………………………………………………….10

5.1. Расчет исполнительных размеров калибра - пробки………..…...10

5.2. Расчет исполнительных размеров калибра - скобы……………...11

5.3. Контрольные калибры……………………………………………..12

6. Анализ размерной цепи…………………………………………………12

Список литературы………………………………………………………...15

Введение.

Целью курсовой работы по дисциплине «Метрология, стандартизация и сертификация» является закрепление и углубление знаний, полученных на лекциях, привитие практических навыков использования справочной и технической литературы, выполнение основных типов расчетов по техническим измерениям и взаимозаменяемости, которые часто встречаются в практической деятельности инженеров-механиков.

В расчетной работе необходимо решить следующие вопросы:

1) Выполнить анализ конструкции механизма;

2) рассчитать и выбрать по стандарту посадку с натягом для гладкого соединения, указанного в задании;

3) выбрать посадку для гладкого цилиндрического соединения и рассчитать рабочие и контрольные калибры для контроля деталей этого соединения;

4) рассчитать и выбрать посадки для подшипников качения;

5) выполнить анализ размерной цепи механизма:

6) выполнить графическую часть.

1. Анализ конструкции червячного редуктора.

Одноступенчатый редуктор общего назначения. Червяк установлен на подшипниках в корпусе. Корпус редуктора разъемный по подшипникам червячного колеса.

Червячное колесо сборное: бронзовый венец напрессован на чугунную ступицу. Корпус литой с разъемом по подшипникам выходного вала. Смазка червяка осуществляется окунанием в картерное масло, подшипника – разбрызгиванием.

2. Расчет посадки с натягом.

2.1. требования, предъявляемые к посадке с натягом.

Посадки с натягом в механизме и машинах применяют для соединения деталей и передачи крутящего момента. Прилагаемый к сопряжению крутящий момент должен передаваться деталям под воздействием натяга. При выборе посадки для конкретного мопряжения необходимо выдержать два условия:

1. При наименьшем натяге должна обеспечиваться передача внешнего момента, осевой силы или их совместного действия.

2. При наибольшем натяге выбранная посадка не должна разрушать сопрягаемые детали.

2.2. Расчет посадки с натягом.

По заданию (пункт «а», рис. 5) на сопряжение действует крутящий момент.

Условия выбор спосадки:

Nmin ≥ [Nmin];

(2.2.1)

Nmax ≤ [Nmax],

где [Nmin], [Nmax] – допустимые минимальный и максимальный натяги в сопряжении;

Nmin, Nmax – минимальный и максимальный натяги выбранной посадки.

Величину наименьшего натяга Nmin вычислим по формуле 2.8 [1] (при условии, что сопрягаемые поверхности идеально гладкие).

, (2.2.2)

, (2.2.2)

где Pэ - удельное эксплуатационное давление по поверхности контакта, Н/м2 (формула 2.11 [1]);

(2.2.3)

(2.2.3)

где d – номинальный диаметр, м;

l – номинальная длина, м;

Мкр – крутящий момент, Н*м;

n = 1,5-2 – коэффициент запаса прочности соединения на возможные перегрузки и воздействие вибраций, принимаем n = 2;

f – коэффициент трения (приложение А2 [1]), f = 0,05.

E1, E2 – модули упругости материалов соединяемых деталей (приложение А1 [1]). Принимаем E1 = 1∙1011;

E2 = 1∙1011;

μ1, μ2 – коэффициенты Пуассона для металлов вала и отверстия (приложение А1 [1]). Принимаем μ1 = 0,25;

μ2 = 0,33.

По формуле 2.9 [1] определим коэффициенты Ляме С1 и С2:

С1 = 1 – μ1

(2.2.4)

С1 = 1 – μ1= 1 – 0,25= 0,75;

Вычисляем наименьший натяг Nmin:

= 47 ∙ 10-6 = 47 мкм

= 47 ∙ 10-6 = 47 мкм

N’min= 47 мкм.

Определяем минимальный натяг [Nmin], обеспечивающий передачу заданного крутящего момента ([1], формула 2.18):

[Nmin] = N’min+ U + Ut + Uц , (2.2.5)

где U = 2∙(K1R1 + K2R2) – поправка, учитывающая смятие неровностей поверхностей деталей при запрессовке;

K1, K2 – коэффициенты смятие неровностей (приложение А4, [1]), выбираем K1 = 0,5;

K2 = 0,7;

RZ1, RZ2 – высота микронеровностей вала и отверстия (приложение А5, [1]), выбираем для d = 300 при точности изготовления вала по 6-у квалитету, а отверстия по 7-му квалитету: RZ1 = 10 мкм;

RZ2 = 10 мкм;

U= 2∙ (0,5∙10 + 0,7∙10) = 24 мкм;

Ut – поправка на различные температурные условия при сборке и работе редуктора;

Uц – поправка на деформацию деталей под действием центробежных сил;

Ut = 0, т.к. рабочая температура редуктора не более 100оС;

Uц = 0, т.к. рабочие скорости редуктора не более 10 – 15 м/с.

[Nmin] = 47 + 24 = 71 мкм.

Определим максимально допустимый натяг [Nmin] (формула 2.19 [1]):

[Nmax] = N’max ∙ Uуд + U + Ut + Uц , (2.2.6)

где N’max – наибольший допустимый натяг для идеально гладких поверхностей деталей;

Uуд – поправка на увеличение контактного давления у торцов охватывающей детали, если длина ступицы 1<d, принимаем Uуд = 0,55.

Определим N’max по формуле 2.15 [1]:

(2.2.7)

(2.2.7)

[Pдоп] = 0,58 ∙ σT2 ∙ [1- (d/d2)2] (2.2.8)

где σT2 – 2,8 ∙ 108 Па – предел текучести материалов детали (приложение А3 [1]).

[Pдоп] = 0,58 ∙ 2,8 ∙ 108 ∙ [1-(0,3/0,36)2] = 0,51 ∙ 108 Па.

Определим N’max:

мм;

мм;

N’max = 990 мкм;

[Nmax] = 990 ∙ 0,55 + 24 = 568,5 мкм.

Используя рекомендуемые посадки (ГОСТ 25346-89, приложение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.