цилиндрическое колесо на тихоходном валу dк = 86 мм; lст = 70 мм; Т4 = 1418,43 Н×м;

4. На выходном конце тихоходного вала dвала = 70 мм; lп.муф = 82 мм; Т4 = 1418,43 Нм;

Условия расчета

Шпонки подбираются по диаметру вала и длине ступицы по таблице К42 и проверяются по условию прочности на смятие.

8.1 Подбор шпонок

Открытая передача со стороны редуктора

Геометрические параметры шпонки:

ширина шпонки ![]()

высота шпонки ![]()

глубина паза вала ![]()

глубина паза

ступицы ![]()

длина шпонки ![]()

![]() Проверяем прочность шпонки на смятие по условию:

Проверяем прочность шпонки на смятие по условию:

![]() (8.1)

(8.1)

где ![]() -

напряжение шпонки при смятии,

-

напряжение шпонки при смятии, ![]()

![]() -

допускаемое напряжение на смятие,

-

допускаемое напряжение на смятие, ![]()

(8.2)

(8.2)

где ![]() -

рабочая длина шпонки.

-

рабочая длина шпонки.

![]()

![]()

Так

как ![]()

![]() , то подобранная

шпонка подходит по условию прочности на смятие.

, то подобранная

шпонка подходит по условию прочности на смятие.

Под цилиндрическое колесо на промежуточном валу

Геометрические параметры шпонки:

ширина шпонки ![]()

высота шпонки ![]()

глубина паза вала ![]()

глубина паза

ступицы ![]()

длина шпонки ![]()

Определяем напряжение на смятие, (см. формулу (9.2)):

Так

как ![]()

![]() , то подобранная

шпонка подходит по условию прочности на смятие.

, то подобранная

шпонка подходит по условию прочности на смятие.

Под цилиндрическое колесо на тихоходном валу

Геометрические параметры шпонки:

ширина шпонки ![]()

высота шпонки ![]()

глубина паза вала ![]()

глубина паза

ступицы ![]()

длина шпонки ![]()

Определяем напряжение на смятие, (см. формулу (9.2)):

![]() Так как

Так как ![]()

![]() , то подобранная

шпонка подходит по условию прочности на смятие.

, то подобранная

шпонка подходит по условию прочности на смятие.

На выходном конце тихоходного вала

Геометрические параметры шпонки:

ширина шпонки ![]()

высота шпонки ![]()

глубина паза вала ![]()

глубина паза

ступицы ![]()

длина шпонки ![]()

Определяем напряжение на смятие, (см. формулу (9.2)):

Так

как ![]()

![]() , то подобранная

шпонка подходит по условию прочности на смятие.

, то подобранная

шпонка подходит по условию прочности на смятие.

![]() 9. РАСЧЕТ ОТКРЫТОЙ

КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

9. РАСЧЕТ ОТКРЫТОЙ

КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

Цель расчета: подобрать необходимый материал для конической передачи и определить конструктивные размеры колеса и шестерни.

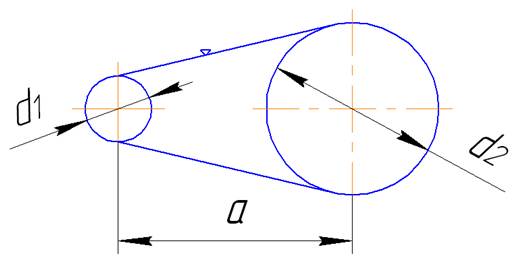

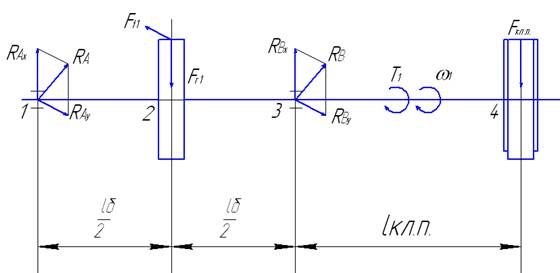

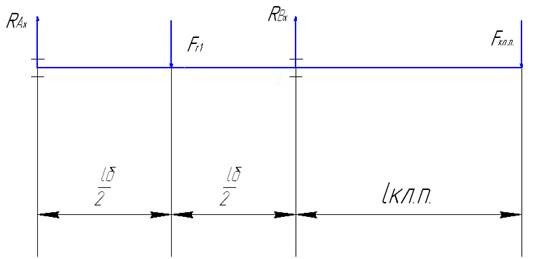

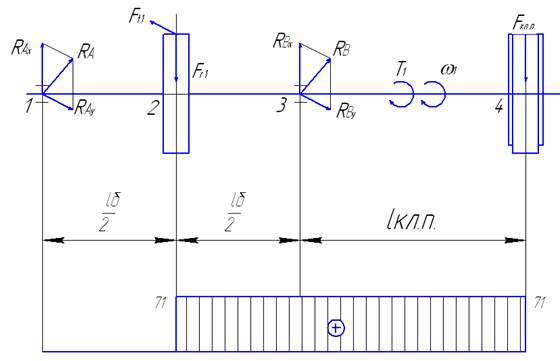

Схема для расчета

Рис. 9.1 Схема клиноременной передачи.

Данные для расчета

передаточное

число ![]() ;

;

частота

вращения ![]() ;

;

номинальная

мощность двигателя ![]() .

.

Условия расчета

Расчет ременных передач проводится с целью определения геометрических параметров и проверкой ремней на прочность.

9.1 Проектный расчет

Выбираем сечение ремня по номограмме из рисунка 5.2 [1] в зависимости от мощности и частоты вращения двигателя (см. табл. 1.1).

Принимаем клиновый ремень нормального сечения Б.

Определяем минимально допустимый диаметр ведущего шкива d1min по таблице 5.4 [1] в зависимости от Tдв (см. табл. 1.1) и выбранного сечения.

Принимаем d1min = 125мм.

В целях повышения срока службы ремней применять ведущий шкив с диаметром d1 на 1…2 порядка выше d1min (см. табл. К40 [1]).

Принимаем d1 = 250мм.

Определяем диаметр ведомого шкива

![]() (9.1)

(9.1)

где U – передаточное число ременной передачи (см. п. 1.1), U = 1.8;

ε – коэффициент скольжения, ε = 0.01…0.02.

Принимаем ε =0.01.

![]()

Округляем значение d2 по таблице К40 [1].

Принимаем d2 = 450мм.

Определяем фактическое передаточное число Uф и проверяем его отклонение ΔU:

(9.2)

(9.2)

(9.3)

(9.3)

![]() Определить ориентировочное

межосевое расстояние

Определить ориентировочное

межосевое расстояние

![]() (9.4)

(9.4)

где h(H) – высота сечения клинового ремня (см. табл. К31 [1]).

Принимаем по ГОСТ 1284-80 h(H) = 8мм.

![]()

Определяем расчетную длину ремня

(9.5)

(9.5)

Значение l округляем до стандартного по таблице К31 [1].

Принимаем l = 2000мм.

Уточняем значение межосевого расстояния по стандартной длине

(9.6)

(9.6)

При монтаже

передачи необходимо обеспечить возможность уменьшения a на ![]() для того, чтобы

облегчить надевание ремня на шкив.

для того, чтобы

облегчить надевание ремня на шкив.

![]()

![]()

![]()

Для увеличения

натяжения ремней необходимо предусмотреть возможность увеличения a на ![]() .

.

![]()

![]()

![]() Определяем угол обхвата

ремнем ведущего шкива

Определяем угол обхвата

ремнем ведущего шкива

(9.7)

(9.7)

Определяем скорость ремня

(9.8)

(9.8)

где d1 – диаметр ведущего шкива;

n1 – частота вращения (см. табл. 1.1)

[![]() ] – допускаемая скорость, для

клиноременных ремней

] – допускаемая скорость, для

клиноременных ремней ![]() .

.

Определяем частоту пробегов ремня

(9.9)

(9.9)

где ![]() - допускаемая

частота пробегов.

- допускаемая

частота пробегов.

Соблюдение ![]() гарантирует срок

службы 1000…5000ч.

гарантирует срок

службы 1000…5000ч.

Определяем допускаемую мощность

![]() (9.10)

(9.10)

где ![]() - допускаемая

приведенная мощность, выбирается интерполированием из таблицы 5.5 [1];

- допускаемая

приведенная мощность, выбирается интерполированием из таблицы 5.5 [1];

С – поправочные коэффициенты (см. табл. 5.2 [1]).

Принимаем ![]() = 3,20кВт,

= 3,20кВт, ![]() = 1,

= 1, ![]() = 0,92,

= 0,92, ![]() = 0,82,

= 0,82, ![]() = 0,95.

= 0,95.

![]()

Определяем количество клиновых ремней

(9.11)

(9.11)

где ![]() - номинальная

мощность двигателя (см. табл. 1.1);

- номинальная

мощность двигателя (см. табл. 1.1);

![]()

![]() - допускаемая

мощность.

- допускаемая

мощность.

Определяем силу предварительного натяжения

(9.12)

(9.12)

где Сp – поправочный коэффициент.

Принимаем Сp = 1.

Определяем окружную силу

(9.13)

(9.13)

Определяем силы натяжения ведущей F1 и ведомой F2 ветвей одного клинового ремня

(9.14)

(9.14)

(9.15)

(9.15)

Определяем силу давления ремней на вал

(9.16)

(9.16)

9.2 Проверочный расчет

Проверить прочность одного клинового ремня по максимальным напряжениям в сечении ведущей ветви.

![]() (9.17)

(9.17)

![]() где

где ![]() - напряжение растяжения

- напряжение растяжения

(9.18)

(9.18)

где А – площадь сечения

Принимаем А = 81 мм² из таблицы К31 [1].

![]() - напряжение изгиба

- напряжение изгиба

(9.19)

(9.19)

где Еи = 80…100мм² - модуль продольной упругости при изгибе для прорезиненных ремней;

h – высота сечения клинового ремня (см. табл. К31 [1]).

Принимаем Еи = 90мм², h = 4 Н/мм².

![]() - напряжения от

центробежных сил.

- напряжения от

центробежных сил.

![]() где

где ![]() - плотность

материала ремня, для клиновых ремней

- плотность

материала ремня, для клиновых ремней ![]() .

.

Принимаем ![]() .

.

![]()

![]() - допускаемое

напряжение растяжения,

- допускаемое

напряжение растяжения, ![]() .

.

![]()

Полученные результаты сносим в таблицу 9.1.

Таблица 9.1 – Параметры клиноременной передачи.

|

Параметр |

Значение |

Параметр |

Значение |

|

|

Тип ремня |

клиновой |

Частота

пробегов ремня |

9,5 |

|

|

Сечение ремня |

Б |

Диаметр

ведущего шкива |

250 |

|

|

Кол-во ремней (число

звеньев) |

3 |

Диаметр

ведомого шкива |

450 |

|

|

Межосевое

расстояние |

400 |

Максимальное

напряжение |

5,8 |

|

|

Длина

ремня |

2000 |

Предварительное

напряжение ремня |

124 |

|

|

Угол

обхвата малого шкива |

152 |

Сила

давления ремня на вал |

724 |

![]()

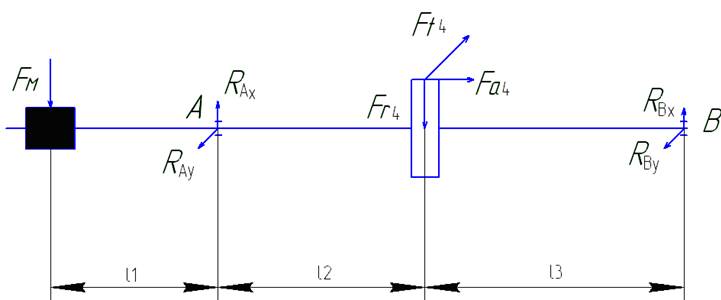

10. ОПРЕДЕЛЕНИЕ РЕАКЦИЙ ОПОР

Схема для расчета

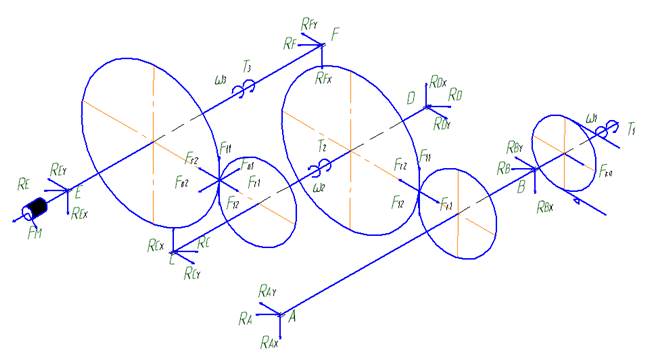

Рисунок 10.1 – Схема сил зацепления колес редуктора.

Данные для расчета

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

10.1 Определение реакций опор для промежуточного вала

Строим расчётную схему сил нагружения для промежуточного вала.

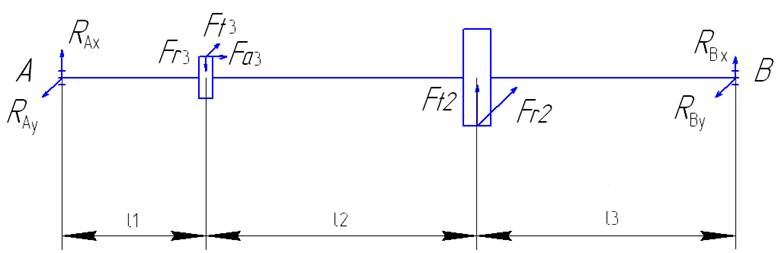

![]() Рисунок 10.2 - Расчетная схема сил нагружения для промежуточного вала.

Рисунок 10.2 - Расчетная схема сил нагружения для промежуточного вала.

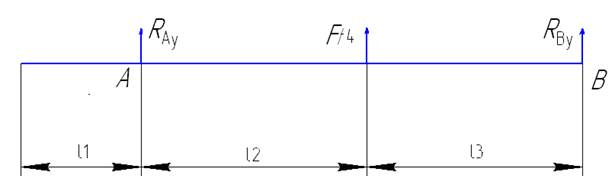

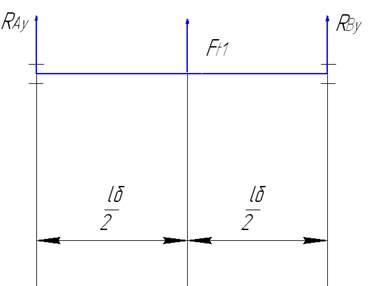

![]() Строим схему сил в вертикальной плоскости.

Строим схему сил в вертикальной плоскости.

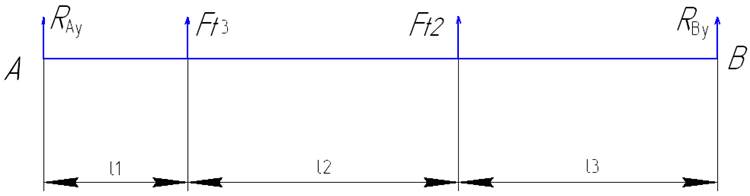

Рисунок 10.3 - Схема приложения сил в вертикальной плоскости.

Определяем реакции опор

Проверка:

Строим схему сил в горизонтальной плоскости.

Рисунок 10.4 - Схема приложения сил в горизонтальной плоскости.

Определяем реакции опор

Проверка:

![]() Определяем суммарные радиальные реакции

Определяем суммарные радиальные реакции

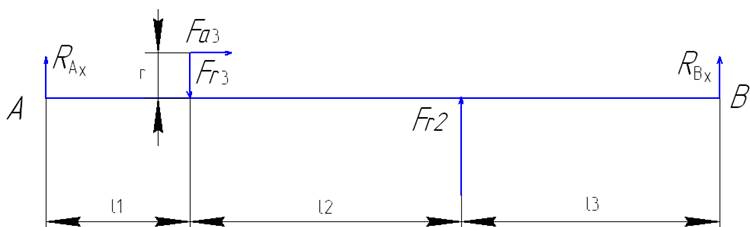

10.2 Определение реакций опор для ведомого вала

Строим расчётную схему сил нагружения для тихоходного вала.

Рисунок 10.5 - Расчетная схема сил нагружения для тихоходного вала.

Определяем консольную силу от муфты

![]()

где Т3 – вращающий момент на тихоходном валу (см. табл. 1.1).

![]()

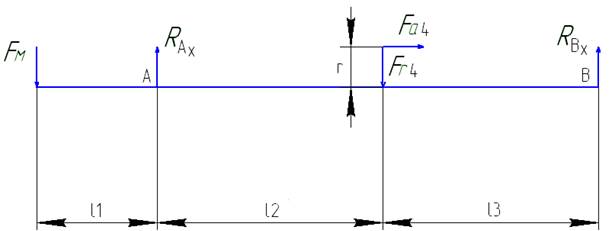

Строим схему сил в вертикальной плоскости.

Рисунок 10.6 - Схема приложения сил в вертикальной плоскости.

Определяем реакции опор

Строим схему сил в горизонтальной плоскости.

![]() Рисунок 10.7 - Схема приложения сил в

горизонтальной плоскости.

Рисунок 10.7 - Схема приложения сил в

горизонтальной плоскости.

Определяем реакции опор

![]()

Проверка:

Определяем суммарные радиальные реакции

![]() 11. УТОЧНЕННЫЙ РАСЧЕТ ВЕДУЩЕГО

ВАЛА

11. УТОЧНЕННЫЙ РАСЧЕТ ВЕДУЩЕГО

ВАЛА

Цель расчета: определить коэффициенты запаса прочности ведущего вала в опасных сечениях.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Условия расчета

Примем, что нормальное напряжение от изгиба изменяются по симметричному

циклу, а касательные напряжения от кручения - по пульсирующему.

Прочность будет соблюдена при ![]()

11.1 Определение реакций опор

Строим расчётную схему сил нагружения для быстроходного вала.

Рисунок 11.1 - Расчетная схема сил нагружения для быстроходного вала.

Строим схему сил в вертикальной плоскости.

Рисунок 11.2 - Схема приложения сил в вертикальной плоскости

Определяем реакции в опорах, Н:

![]() Проверка:

Проверка:

Строим схему сил в горизонтальной плоскости.

Рисунок 11.3 - Схема приложения сил в горизонтальной плоскости

Определяем реакции в опорах, Н:

11.2 Определение изгибающих моментов

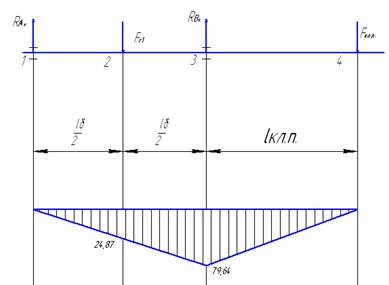

Строим эпюры моментов в вертикальной плоскости

Рисунок 11.4 - Эпюра моментов в вертикальной плоскости

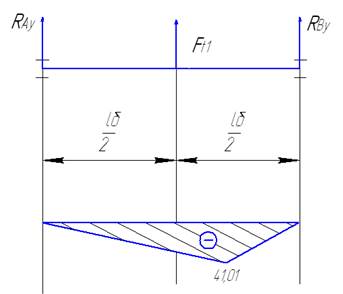

![]() Строим эпюры моментов в

горизонтальной плоскости

Строим эпюры моментов в

горизонтальной плоскости

Рисунок 11.5 - Эпюра моментов в горизонтальной плоскости

11.3 Определение крутящих моментов

Строим эпюру крутящих моментов

Рисунок 11.6 - Эпюра крутящих моментов

Определяем суммарные радиальные реакции

![]()

Суммарные изгибающие моменты в наиболее нагруженных сечениях

![]()

![]() По

эпюрам определяем два опасных сечения:

По

эпюрам определяем два опасных сечения:

1. Галтель возле шестерни (![]() );

);

2. Под подшипником опоры (![]() )

)

11.4 Определение коэффициента запаса прочности ![]() для первого опасного

сечения

для первого опасного

сечения

(10.1)

(10.1)

где ![]() -

коэффициент запаса прочности;

-

коэффициент запаса прочности;

![]() -

допускаемый коэффициент запаса прочности, принимаем 1,3…2,1;

-

допускаемый коэффициент запаса прочности, принимаем 1,3…2,1;

![]() и

и ![]() -коэффициент

запаса по нормальным и касательным напряжениям.

-коэффициент

запаса по нормальным и касательным напряжениям.

(10.2)

(10.2)

(10.3)

(10.3)

где ![]() и

и ![]() -

пределы выносливости вала в рассматриваемом сечении;

-

пределы выносливости вала в рассматриваемом сечении;

![]() и

и ![]() -

напряжения в опасном сечении.

-

напряжения в опасном сечении.

(10.4)

(10.4)

(10.5)

(10.5)

где ![]() и

и ![]() -

осевой и полярный момент сопротивления сечения вала

-

осевой и полярный момент сопротивления сечения вала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.