Титульный лист; техническое задание на курсовой проект; реферат; содержание; введение; основная часть; заключение; список используемых источников; приложение.

Основная часть

1. Назначение и область применения проектируемого объекта

2. Техническая характеристика проектируемого объекта

3. Расчеты, подтверждающие работоспособность и надёжность объекта

3.1. Расчёт кинематических и силовых параметров привода

3.2. Выбор материала зубчатой передачи. Определение допускаемых напряжений [σ]H и [σ]F

3.3. Расчёты зубчатой передачи редуктора

3.4. Расчёты открытых передач (ремённых)

3.5. Определение сил действующих на валы. Схемы сил привода.

3.6. Ориентировочный (предварительный) расчёт валов

3.7. Первая эскизная компоновка редуктора

3.8. Определение реакций в опорах валов. Построение эпюр моментов

3.9. Вторая эскизная компоновка

3.10. Определение долговечности подшипников и уточнённый расчёт валов

3.11. Расчёт шпонок, шлиц, штифтов и др. соединений

3.12. Подбор муфт

Графическая часть проекта

Включает три листа формата А1: 1-ый лист – общий вид привода; 2-ой – сборочный чертёж редуктора и 3-ий – деталировка

Список рекомендуемых источников

1. Дунаев П.Ф., Лёликов О.П. Детали машин: Курсовое проектирование. М. 1984

2. Курсовое проектирование деталей машин. С.А. Чернавский и др. М. 1988

3. Куклин Н.Г., Куклина Г.С. Детали машин. М. 1987

4. Иванов М.Н., Иванов В.Н. Детали машин: Курсовое проектирование. М. 1975

5. Решетов Д.Н. Детали машин: Атлас конструкций. М. 1979

6. Анурьев В.И. Справочник конструктора машиностроителя. М. 2001

Реферат.

В данном проекте представлены результаты разработки привода цепного транспортёра, который был спроектирован в соответствии с техническим заданием.

Курсовой проект состоит из расчётно-пояснительной записки и графической части.

Записка включает в себя страниц печатного текста формата А4, таблиц, рисунков, литературных источников. Графическая часть проекта состоит из 3 листов формата А1.

Спроектированный привод отвечает требуемым техническим характеристикам, приведённым в задании на курсовой проект, и соответствует всем необходимым стандартам.

3. Расчёты подтверждающие работоспособность и надёжность объекта

3.1. Расчёт кинематических и силовых параметров привода

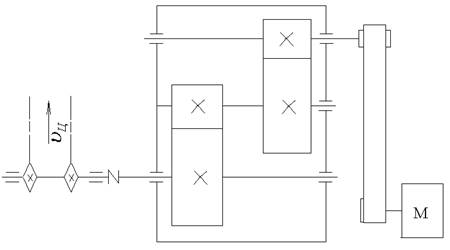

Рис.1 – схема привода

3.1.1. Определяем расчётную мощность двигателя.

На рисунке №1 приведена схема задания на проект

![]() ;

;

![]()

Выбираю двигатель 4А90L4 c Р = 2,2кВт; ηдв =1500 об\мин;

![]()

![]()

![]()

![]()

3.1.2. Определяем мощность.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

№ вала |

P, кВт |

n, об/мин |

ω, |

T, н.м |

T, н.м |

|

1 |

4,5 |

1500 |

150 |

30 |

30·103 |

|

2 |

4,3 |

333,3 |

33,3 |

130 |

130·103 |

|

3 |

4,13 |

61,7 |

6,17 |

670 |

670·103 |

|

4 |

3,9 |

31 |

3,1 |

1258 |

1258·103 |

3.2 Выбор материала зубчатой передачи. Определение допускаемых напряжений [σ]H и [σ]F.

3.2.1 материал принимаем согласно рекомендациям:

для шестерни 45

для колёс 40

Термообработка нормализация, улучшение.

HB1 = 300;

HB2 = 280;

3.2.2 Определяем допускаемые контактные напряжения.

Принимаем SH 1,1…1,2

KHL = 1

![]()

![]()

![]()

3.2.3 Определяем допуск напряжения изгиба.

Принимаем SF = 1,8…2,2

KFL = 1

3.3 Расчёт зубчатых передач редуктора.

3.3.1. Расчёт тихоходной ступени.

Определяем межосевые расстояния.

По ст.СЭВ 229 -75 принимаем ![]() = 315

мм.

= 315

мм.

Определяем модуль: ![]()

По ст. СЭВ 310-76 принимаем m = 5;

Задаемся суммой зубьев Z3+Z4=∑Z=100, тогда

![]()

число зубьев шестерни ![]() число зубьев колеса Z4 = ∑Z-Z3=100-13=87

число зубьев колеса Z4 = ∑Z-Z3=100-13=87

Основные размеры шестерни и колеса

d3=m∙Z3=6,3∙13=84 мм

d4=m∙Z4=6,3∙87=546 мм

Проверка:

![]()

da3=d3+2m=84+2∙5=94

da4=d4+2m=546+2∙5=556

Ширина колеса

b4=ψba∙aω=0,4∙315=126мм

Ширина шестерни

b3=b4+(5 - 10)мм=136мм

Окружная скорость колес и степень точности передач

![]()

![]()

При данной скорости принимаю шестую степень точности

Коэффициент нагрузки для проверки контактных напряжений

КН=КНβ∙КНα∙КНV

При ψbd=1,2 коэффициент КНβ=1,13 (табл. 3.5(2))

Для прямозубых колес коэффициент КНα=1

КНV=1,05 (табл. 3.6 (2))

т.о.

КН=1,05∙1∙1,13=1,18

Проверяем контактные напряжения

Силы, действующие в зацеплении тихоходной прямозубой ступени:

окружная

![]() радиальная

радиальная

![]() осевая

осевая

![]()

Проверка прямых зубьев на выносливость по напряжениям изгиба

![]()

Коэффициент нагрузки

КF=KFβ∙KFV

При ψbd=1,2 KFβ=1,13 (табл. 3.7 (2))

При скорости KFV=1 (табл. 3.8 (2))

Тогда

KF =1,13∙1=1,13

Для шестерни при Z3 =13 YF3 = 4,28

Для колеса при Z4=87 YF4=3,61

Допускаемое напряжение

![]()

По табл. 3.9 (2)

![]() ∙lim b =1,8 HB

∙lim b =1,8 HB

для шестерни

![]() ∙lim b1=1,8∙126=227 H/мм2

∙lim b1=1,8∙126=227 H/мм2

для колеса

![]() ∙lim b2=1,8∙136=245 H/мм2

∙lim b2=1,8∙136=245 H/мм2

Коэффициент запаса прочности и для коле [n]F=[n]'F∙[n]"F=1,75

Допускаемое напряжение:

для шестерни

[σ]F1=227/1,75=130 H/мм2

для колеса

[σ]F2=245/1,75=140 H/мм2

Отношение ![]() для шестерни

для шестерни

130/4,28=30,3 Н/мм2

для колеса

140/3,61=39 Н/мм2

Проверяем зуб шестерни:

![]()

3.3.2 Расчёт быстроходной ступени.

Определяем межосевое расстояние быстроходной ступени![]() .

.

По ст.СЭВ 229 -75

принимаем ![]() = 200

мм.

= 200

мм.

Определяем модуль:

![]()

По ст. СЭВ 310-76 принимаем m = 3

Принимаем предварительно угол наклона зубьев β = 10о и определяем числа зубьев шестерни и колеса.

Тогда Z2 = Z1·i = 24·4,5 = 108;

Уточняем значение угла β

β = 9o

Основные размеры шестерни и колеса.

Делительные диаметры

![]()

![]()

Проверка: ![]()

![]()

Диаметры вершин зубьев.

![]()

![]()

Ширина колеса

![]()

Ширина шестерни

![]()

Определяем коэффициент ширины шестерни по диаметру.

![]()

Окружная скорость колёс.

![]()

При данной скорости назначаем восьмую степень точности коэффициента нагрузки для проверки контактных напряжений.

![]()

по таблице 3,4; 3,5; 3,6; [2].

по таблице 3,4; 3,5; 3,6; [2].

Силы, действующие в зацеплении тихоходной ступени.

окружная

радиальная

![]()

осевая

![]()

Проверяем зубы на выносливость по направлениям изгиба по формуле:

![]()

![]()

Здесь ![]() табл. 3.7, 3.8.

табл. 3.7, 3.8.

Коэффициент прочности зуба по местным напряжениям YF выбираем в зависимости от эквивалентных чисел зубьев.

для шестерни![]() YF = 3,9

YF = 3,9

для колеса ![]() YF =3,61

YF =3,61

Допускаемое напряжение определяем по формуле(3,24):

![]() ;

;

По (табл. 3.9) для стали 45 улучшенной ![]() =1,8 HB

=1,8 HB

Для шестерни ![]() =1,8·300 = 540 н/мм2

=1,8·300 = 540 н/мм2

Для колеса ![]() =1,8·280 = 504 н/мм2

=1,8·280 = 504 н/мм2

Коэффициент запаса прочности:![]()

По табл. 3,9 ![]() ;

; ![]() ;

;

Допускаемое напряжение и отклонения ![]()

для шестерни ![]()

![]()

Для клоеса ![]()

![]()

Найденное отношение меньше для зубьев шестерни, следовательно, дальнейшую проверку проводим для зубьев шестерни.

Определяем коэффициент, учитывающий повышение прочности косых зубьев по сравнению с прямыми.

![]()

где:

Коэффициент![]()

β – угол наклона

Проверяю зуб колеса по формуле (3.25)

![]()

что значительно меньше ![]()

3.4 Расчёт плоскоремённой передачи

Р = 2,2кВт; η1 =1500 об\мин; η2 =333,3 об\мин.

Принимаем по стандарту, округляя в большую сторону D1=140 мм.

Диаметр ведомого шкива с учётом относительного скольжения ε = 0,01;

![]() ;

;

Определяем по стандарту D2 = 630 мм.

Уточняем передаточное отношение ![]()

Уточняем частоту вращения ведомого вала ![]()

Определяем скорость ремня ![]()

Определяем окружное усилие ![]()

Определяем полезное напряжение ![]()

Значение ![]() принимаем из таблицы при отношении

принимаем из таблицы при отношении ![]()

![]()

Коэффициентом С0 учитываем расположение передачи. Для

вертикальной ![]() ;

;

Коэффициентом Сα учитываем значение угла обхвата α1, он зависит от межосевого расстояния aω.

![]() округляем до 1500 мм.

округляем до 1500 мм.

![]()

![]()

![]()

Коэффициентом СP учитываем усилие эксплуатации передачи, при умеренных колебаниях нагрузки и пусковой нагрузке до 150% СP = 0,8.

Площадь поперечного сечения ремня

![]()

Определяем значения поперечного сечения ремня. По таблице выбираю тип-В

с двумя прокладками и толщиной ![]()

![]() ближайшее значение по стандарту b =

35; bδ=133мм2;

ближайшее значение по стандарту b =

35; bδ=133мм2;

Расчёт длинны ремня ![]()

![]()

Число пробегов ремня в секунду.

![]()

Расчёт долговечности ремня

![]()

![]() -базовое число циклов;

-базовое число циклов;

![]()

ci = 1÷2 если i = 1÷4; сi=1;

σy =7 Н/мм2 для плоских ремней;

![]() где

где ![]()

σ0 – напряжение от предварительного напряжения = 1б8 Н/мм2;

σu – напряжение изгиба;

![]()

где ρ - плотность ремня для прорезиненных и контактных ремней;

ρ = 1100 кг/м3; υв м/с , множитель 10-6

3.6. Предварительный расчёт валов.

Крутящий момент в поперечных сечениях валов:

ведущего ![]()

промежуточного ![]()

ведомого ![]()

Диаметры выходного конца ведущего вала при ![]()

; принимаем:

; принимаем: ![]() = 35мм; диаметры шеек под подшипники

= 35мм; диаметры шеек под подшипники ![]() под ведущей шестерней

под ведущей шестерней ![]() .

.

У промежуточного вала ![]()

; принимаем диаметр под шестерней

; принимаем диаметр под шестерней ![]() =60мм; под зубчатым колесом

=60мм; под зубчатым колесом ![]() = 65мм; под подшипниками

= 65мм; под подшипниками ![]() = 60мм.

= 60мм.

Ведомый вал рассчитываем так же при ![]() .

.

; принимаем

; принимаем ![]() =75мм; диаметры под подшипниками

=75мм; диаметры под подшипниками ![]() = 80мм; под колесом

= 80мм; под колесом ![]() = 85мм.

= 85мм.

Конструктивные размеры шестерни колеса.

Быстроходная ступень

Шестерня: d1 = 73мм; Колесо: d2 = 327мм;

da1 = 79мм; da2 = 333мм;

b1 = 85мм; b2 = 80мм

Шестерню изготовляем без ступицы.

Диаметр и длина ступицы колеса:

![]()

![]()

Принимаем Lст =85мм; толщина

обода ![]() ; принимаем

; принимаем ![]() = 8 мм; толщина диска

= 8 мм; толщина диска ![]()

Тихоходная ступень:

Шестерня: d3 = 84мм; Колесо: d4 = 546мм;

da3 = 94мм; da4 = 556мм;

b3 = 136мм; b4 = 126мм.

Шестерню изготовляем без ступицы.

Диаметр и длина ступицы колеса:

![]()

Длина ступицы Lст =b4 =126мм; толщина обода![]() = 8 мм; толщина диска

= 8 мм; толщина диска ![]()

Конструктивные размеры стенок редуктора.

|

Толщина стенок редуктора |

|

|

Толщина фланцев |

|

|

Толщина нижнего корпуса с бобышками |

|

|

Толщина ребра основания корпуса |

|

|

Толщина рёбер крышки |

|

|

Диаметр фундаментных болтов их 4) |

|

|

Диаметр болтов у подшипников |

|

|

Соединяющих основание корпуса с крышкой |

|

|

Высота бобышки |

конструктивно |

3.7. Первый этап компоновки редуктора.

Выявляем расстояние между опорами и положения зубчатых колёс относительно опор.

Чертёж выполняем тонкими линиями, масштабом 1:1. Выбираем способ смазки: зубчатые зацепления окунаем в масляную ванну

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.