4 Предварительный расчет валов

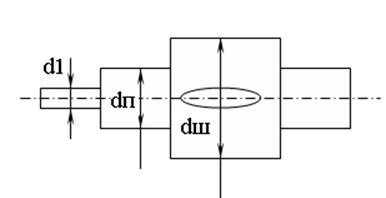

Рисунок 5: – Конструирование ведущего вала

Предварительный расчет провожу на кручение по пониженным допускаемым напряжениям.

4.1 Ведущий вал быстроходной передачи.

Диаметр выходного

конца d2, мм определяю по

формуле ![]() ,

(58)

,

(58)

![]() , мм.

, мм.

Принимаю большее ближайшее значение из стандартного ряда:

диаметр вала d1=26мм [1, страница 161]

Диаметр под подшипники

![]()

![]() мм.

мм.

Принимаем диаметр под подшипники dП2=30 мм [1, страница 161]

Диаметр под шестерней

![]()

![]() мм.

мм.

диаметр вала под шестерню dш2=35мм.

4.2 Промежуточный вал.

Диаметр вала d3, мм под колесо определяю по формуле

![]() (59)

(59) ![]() мм.

мм.

Принимаю ближайшее большее значение из стандартного ряда:

диаметр вала dк3=50мм [2, табл. 24.1]

Диаметр под подшипники

![]()

![]() мм диаметр

вала под подшипники dП2=45мм [2, табл. 24.1]

мм диаметр

вала под подшипники dП2=45мм [2, табл. 24.1]

Определяем диаметр упорного буртика

![]()

![]() мм.

мм.

4.3 Вал тихоходной передачи.

![]()

![]()

Принимаю большее ближайшее значение из стандартного ряда:

диаметр вала d4=55мм [1, страница 161]

Диаметр под подшипники

![]()

![]() мм

мм

Принимаем диаметр под подшипники dП4=60 мм [1, страница 161]

Диаметр вала d4, мм под колесо определяю по формуле

![]()

![]()

Определяем диаметр упорного буртика

![]()

![]() мм

мм

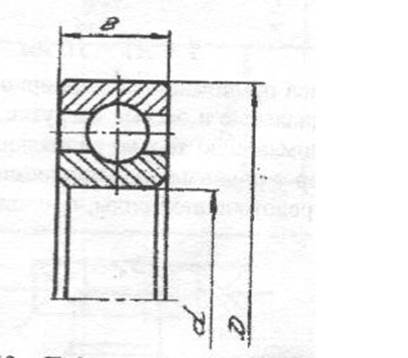

5 Предварительный выбор подшипников

Выбор наиболее рационального типа подшипника зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, диаметра вала, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, характера нагрузки, схемы установки. Для цилиндрической косозубой передачи с углом наклона линии зуба меньше 12°, наиболее рациональным будет поставить радиальные шариковые однорядные подшипники [1 таблица В.З].

Серия подшипников на быстроходном валу редуктора средняя, серия на тихоходном валу средняя.

Рисунок 6: Подшипник радиальный шариковый

Таблица 3: Параметры подшипников

|

Тип |

d |

D |

B |

Грузоподъемность, кН |

|

|

Размеры, мм |

C |

C0 |

|||

|

306 |

30 |

72 |

19 |

28,1 |

14,6 |

|

309 |

45 |

100 |

25 |

52,7 |

30 |

|

212 |

60 |

110 |

22 |

52 |

31 |

6 Определение конструктивных размеров зубчатого колеса и корпуса редуктора

6.1Толщина стенок корпуса и крышки

Толщина стенок ![]() определяю по

формуле

определяю по

формуле

δ=0,025aω +1 (60)

δ=0,025×160+1=5 мм.

Принимаю ![]() .

.

6.2Толщина фланцев поясов корпуса и крышки

Верхний пояс корпуса и пояс крышки

Верхний пояс корпуса и пояс крышки b, мм определяю по формуле

![]() (61)

(61)

b=1,5×8=12 мм.

Нижний пояс корпуса

Нижний пояс корпуса р, мм определяю по формуле

![]() (62)

(62)

p=2,35×8=18,8мм.

Принимаю р=20 мм.

6.3Диаметры болтов

Диаметры фундаментных болтов d1, мм определяю по формуле

d1=(0,03÷0,036)aω+12 (63)

d1=(0,03÷0,036)×160+12=16,8÷17,76 мм.

Принимаю болты с резьбой М17,4мм.

Диаметры болтов крепления крышки к корпусу у подшипников d2, мм определяю по формуле

d2=(0,7÷0,75) d1 (64)

d2=(0,7÷0,75) 17,4=12,18 ÷13,05

Принимаю болты с резьбой М12,8мм;

Диаметры болтов соединяющих крышку с корпусом d3, мм определяю по формуле

d3=(0,5÷0,6) d1 (65)

d3=(0,5÷0,6) 17,4=8,7 ÷10,44

Принимаю болты с резьбой М10.

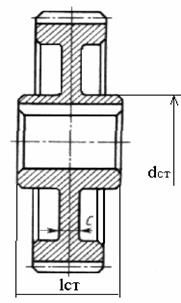

6.4Геометрические параметры зубчатого колеса

Рисунок 7 – Геометрические параметры колеса.

Определение длины ступицы по формуле

![]() мм, (66)

мм, (66)

lст2=54…67,5мм

lст.к3=lст.ш3 =60…75мм

lст4=66…82,5мм принимаем длину ступицы равной lст2=50 мм., lст.к3=lст.ш3 =65мм., lст4=80мм.

Диаметр ступицы: определяю по формуле

dст=1,6×dв, (67)

dст2=1,6×35=56мм.

dст.к3= dст.ш3 =1,6×50=80мм

dст4=1,6×66=105,6мм

Толщина диска: определяю по формуле

C=0,3b (68)

C2=0,3×68=20,4мм.

Cк3=0,3×64=19,2мм.

Cш3=0,3×104=31,2мм.

Cк4=0,3×100=30мм.

Толщина обода: определяю по формуле

![]() (69)

(69)

S=(2,5…4)4+2=12…18мм

Принимаем толщину обода 16мм.

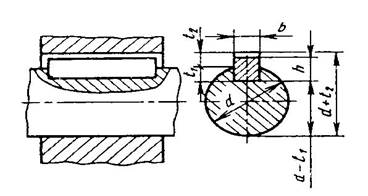

7 Подбор шпоночных соединений и проверка на смятие

ТАБЛИЦА 4 Подбор шпоночных соединений и проверка на смятие.

|

d, мм |

Сечение шпонки |

Глубина паза,мм |

l, мм |

||

|

b |

h |

t1 |

t2 |

||

|

|

10 |

8 |

5 |

3,3 |

45 |

|

|

16 |

10 |

6 |

3,8 |

65 |

|

|

16 |

10 |

6 |

3,8 |

60 |

|

|

20 |

12 |

7,5 |

4,9 |

75 |

7.1 Проверка на смятие

(108)

(108)

![]()

где: ![]()

Т – крутящий момент, [табл. 4];

h– высота шпонки, [табл. 4];

t1 – глубина паза, [табл. 4];

l– длина шпонки, [табл. 4];

b – ширина шпонки, [табл. 4].

![]() больше

больше

![]() .допускается

установка двух шпонок под углом 180 градусов,тогда

.допускается

установка двух шпонок под углом 180 градусов,тогда![]() =101

=101![]() ,что меньше

,что меньше![]() .

.

Прочность обеспечена.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.