уменьшения габаритов редуктора, предполагая, что диаметр шестерни d£ 125 мм и ширина венца колеса b£ 80 мм, для изготовления шестерни и колеса принимаем согласно табл. 4.1 [1] сталь 40Х (поковка). Назначаем для шестерни и колеса одну и ту же твердость рабочих поверхностей зубьев 45HRCэ, термическая обработка – для шестерни – ТВЧ (поверхностная закалка при нагреве), для колеса - улучшение.

Пределы контактной и изгибной выносливости зубьев шестерни и колеса

Суммарное число циклов нагружения

![]()

![]() ч

ч

![]()

где NHlim = 100.106 – число циклов напряжений, соответствующее пределу выносливости, определенное интерполированием [1, с.130].

Принимая ![]() для зубчатых

колес с поверхностным упрочнением зубьев и

для зубчатых

колес с поверхностным упрочнением зубьев и ![]() для

ресурса редуктора 36000 часов, находим допускаемые контактные напряжения:

для

ресурса редуктора 36000 часов, находим допускаемые контактные напряжения:

МПа

МПа

Принимая ![]() для колес,

изготовленных из поковок и штамповок,

для колес,

изготовленных из поковок и штамповок, ![]() при

одностороннем приложении нагрузки и

при

одностороннем приложении нагрузки и ![]() при длительно

работающей передаче, находим допускаемые напряжения изгиба при расчете на

усталость:

при длительно

работающей передаче, находим допускаемые напряжения изгиба при расчете на

усталость:

МПа

МПа

При  определяем

значение коэффициента

определяем

значение коэффициента ![]() [1, табл. 4.3].

[1, табл. 4.3].

Тогда коэффициент, учитывающий распределение нагрузки по ширине колеса для конических передач с круговыми зубьями и твердости колеса большей или равной 45 HRCэ

Коэффициент вида зубьев ![]() [1,

табл. 4.14].

[1,

табл. 4.14].

Внешний делительный диаметр колеса из условия сопротивления контактной усталости рабочих поверхностей зубьев

мм.

мм.

Полученное значение внешнего делительного диаметра

колеса округляем до ближайшего значения по ГОСТ 12289-76 и принимаем по табл.

4.13 [1] ![]() мм. По этой же таблице назначаем

ширину венцов зубчатых колес

мм. По этой же таблице назначаем

ширину венцов зубчатых колес ![]() мм.

мм.

3.2. Определяем число зубьев колеса по эмпирической формуле

![]()

где С = 11,2 – коэффициент, принимаемый по табл.4.14 [1].

Принимаем ![]() .

.

Число зубьев шестерни

Принимаем ![]()

Окончательное значение передаточного числа конической передачи

Отклонение составляет

< 4%.

< 4%.

3.3. Определяем внешний окружной модуль для колес

3.4. Вычисляем основные геометрические параметры:

углы делительных конусов:

колеса ![]()

шестерни ![]()

внешнее конусное расстояние:

![]() мм внешний делительный диаметр шестерни:

мм внешний делительный диаметр шестерни:

![]() мм внешние диаметры вершин зубьев шестерни и колеса

мм внешние диаметры вершин зубьев шестерни и колеса

![]() мм

мм

![]() мм средние делительные диаметры шестерни и колеса:

мм средние делительные диаметры шестерни и колеса:

![]() мм

мм

![]() мм где коэффициент ширины зубчатого венца

мм где коэффициент ширины зубчатого венца

3.5. Определяем силы, действующие на валы от зубчатых колес:

окружная сила на среднем диаметре

Н

Н

осевая сила на шестерне, равная радиальной силе на колесе

![]() Н

Н

радиальная сила на шестерне, равная осевой силе на колесе

![]() Н

Н

3.6. Произведем проверочный расчет передачи на контактную выносливость по условию

параметр

коэффициент ![]() , [1, табл. 4.3]

, [1, табл. 4.3]

коэффициент ![]()

средняя окружная скорость колес

м/с назначаем 9-ю степень точности [1, табл. 4.5].

м/с назначаем 9-ю степень точности [1, табл. 4.5].

коэффициент ![]() [1, рис. 4.1]

[1, рис. 4.1]

коэффициент ![]() [1, табл. 4.6]

[1, табл. 4.6]

коэффициент нагрузки

![]()

Вычисляем рабочее контактное напряжение

МПа <

МПа < ![]() МПа

МПа

Недогрузка составляет

3.7. Производим проверочный расчет на выносливость при изгибе зубьев колес

коэффициент ![]()

коэффициент ![]() [1, табл. 4.4]

[1, табл. 4.4]

коэффициент ![]() [1, табл. 4.7]

[1, табл. 4.7]

коэффициент нагрузки

![]()

биэквивалентное число зубьев колеса

коэффициент ![]() [1, табл. 4.12]

[1, табл. 4.12]

коэффициент вида зубьев [1, табл. 4.14] ![]()

Находим рабочее напряжение зубьев колеса

МПа <

МПа < ![]() МПа

МПа

Проверочный расчет зубьев шестерни на выносливость при изгибе проводим по формуле

Определяем биэквивалентное число зубьев шестерни

коэффициент ![]() [1, табл. 4.12]

[1, табл. 4.12]

МПа <

МПа < ![]() МПа.

МПа.

![]()

![]()

3.8. Результаты расчетов передачи сводим в табл. 3.1

Таблица 3.1

Основные параметры проектируемой конической

зубчатой передачи редуктора

|

Параметр |

Значение |

|

1 |

2 |

|

Номинальный момент на ведомом валу T2, Н.м |

398 |

|

Угловая скорость вала, рад/с |

|

|

ведущего ω1 |

36,78 |

|

ведомого ω2 |

10,36 |

|

Передаточное число u |

3.5384 |

|

Материал зубчатых колес: |

|

|

шестерни |

40Х |

|

колеса |

40Х |

|

Твердость зубьев: |

|

|

шестерни |

45HRCэ |

|

колеса |

45HRCэ |

|

Тип передачи |

с круговыми зубьями |

|

Число зубьев: |

|

|

шестерни Z1 |

13 |

|

колеса Z2 |

46 |

|

Внешний окружной модуль зацепления mе, мм |

5,435 |

|

Внешний делительный диаметр, мм |

|

|

шестерни dе1 |

70,65 |

|

колеса dе2 |

250 |

|

Углы делительных конусов: |

|

|

шестерни d1 |

15046’51” |

|

колеса d2 |

74013’09” |

|

Внешнее конусное расстояние Rе, мм |

116,9 |

|

Ширина зубчатого венца, мм |

|

|

шестерни b1 |

34 |

|

колеса b2 |

34 |

|

Силы, действующие в зацеплении, Н |

|

|

окружная Ft |

3663 |

|

радиальная Fr1 |

854 |

|

осевая Fa1 |

1136 |

4. Предварительный расчет валов. Подбор подшипников качения

4.1. Назначаем предварительно размеры отдельных участков валов.

Ведущий вал:

диаметр выходного конца при допускаемом напряжении [τк]=15 Н/мм2

мм

мм

По табл.П.4 [1] принимаем стандартное значение d1 = 34 мм.

Диаметр вала под подшипник определяем по зависимости ![]() мм. Принимаем d1П = 40

мм.

мм. Принимаем d1П = 40

мм.

Номинальный диаметр цилиндрического конца вала d1 = 34 мм, длиной l = 58 мм, табл. 7.6 [1]. Шестерню выполняем заодно с валом.

По компоновочной схеме быстроходный вал должен быть соединен с ременной передачей стандартной муфтой. Выбираем упругую муфту со звездочкой.

Намечаем установку ведущего вала редуктора на опорах по схеме врастяжку. Назначаем диаметр вала под уплотнением d1у = 34 мм, диаметр вала под гайкой d1Г = 36 мм, диаметр вала под подшипниками d1П = 40 мм.

Ведомый вал:

диаметр выступающего конца ведомого вала

мм

мм

Принимаем диаметр выступающего конца вала ![]() мм.

мм.

Под подшипники принимаем диаметр вала d2П = 50 мм, а под зубчатым колесом d2к = 55 мм.

Принимаем длину ступицы колеса ![]() мм.

мм.

Проверка долговечности подшипников.

Ведущий вал. Предварительно для опоры А принимаем роликовый подшипник средней серии типа 7308, а для опоры В – роликовый подшипник легкой серии 7207, табл. П.10 [1].

Определяем смещение точки приложения радиальной реакции относительно торца подшипника А:

мм для подшипника В:

мм для подшипника В:

мм

мм

Расстояния между точками приложения активных и реактивных сил при установке подшипников на валу по схеме врастяжку: l1 = 44 мм, l2 = 125 мм и l3 = 97 мм.

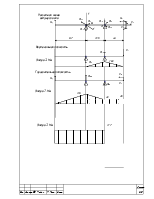

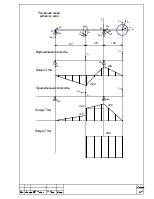

Выполняем расчетную схему ведущего вала шестерни и определяем радиальные реакции подшипников.

Находим опорные реакции вала от нагрузки в зацеплении.

В вертикальной плоскости:

![]()

![]()

Н

Н

![]()

Н

Н

В горизонтальной плоскости:

![]()

![]()

Проверка:

![]()

Суммарные радиальные реакции подшипников:

для опоры А:

![]() Н

Н

для опоры В:

![]() Н

Н

Определяем базовый расчетный ресурс принятых роликовых подшипников 7308 и 7208.

Исходные данные: FrA = 5885 Н, FrB = 2463 Н, Fa1 = 1283 Н, n1 = 351,35 мин-1; для подшипника 7308: Cr = 66,0 кН, C0 = 47,5 кН, е=0,28, Y=2,16; для подшипника 7208: Cr = 46,5 кН, C0 = 32,5 кН, е=0,38, Y=1,56.

Определяем осевые составляющие реакций

![]() Н

Н

![]() Н

Н

Вычисляем осевые нагрузки на подшипники.

![]()

расчетная сила опоры А

![]()

для опоры В

![]() Н

Н

Сначала определяем базовый расчетный ресурс наиболее нагруженного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.