Расход азота, м3/ч ………………………………………………………………………10

Площадь, занимаемая установкой, м2 ………………………………………………...40

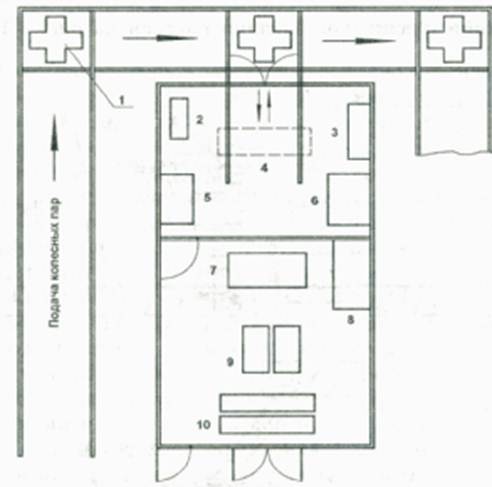

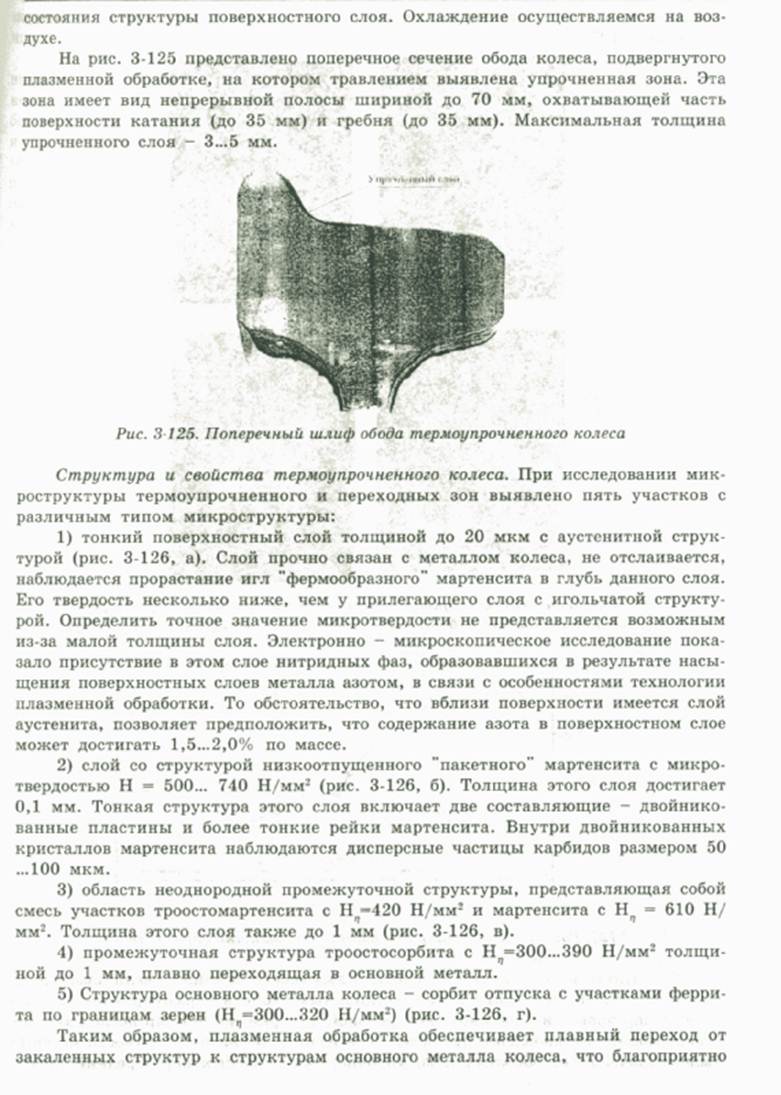

Рисунок 6 Схема планировки участка автоматизированного плазменного упрочнения колесных пар:

1 - поворотный круг;

2 - устройство для слива воды;

3 - привод механизма вращения;

4 - механизм вращения колесной пары;

5 - электронасос;

6 - пневмоцилиндр;

7 - пульт управления;

8 - ПВЭМ;

9 - источник питания;

10 - трансформатор

Необходимо отметить, что в Украине НПП “ТОПАС также разработана технология и созданы специализированные компактные поточные линии плазменного поверхностного упрочнения колесных пар. В качестве плазмообразующего газа используется воздух с небольшой добавкой газа – метана или пропан–бутана.

В состав Технологической линии входят аппаратурный комплект плазменной закалки УВПЗ–2М, включающий в себя источник электропитания, аппаратуру управления и плазменные модули; полуавтоматическая линия, в состав которой входит камера для защиты от шума и излучения; устройство для транспортировки колесных пар и аппаратура управления.

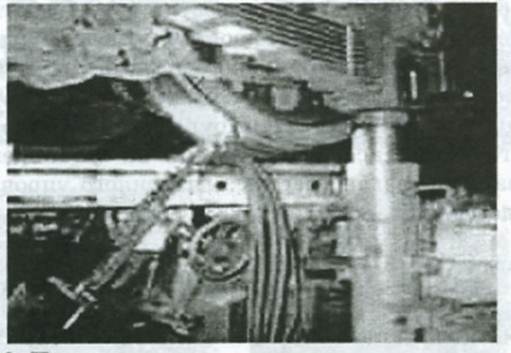

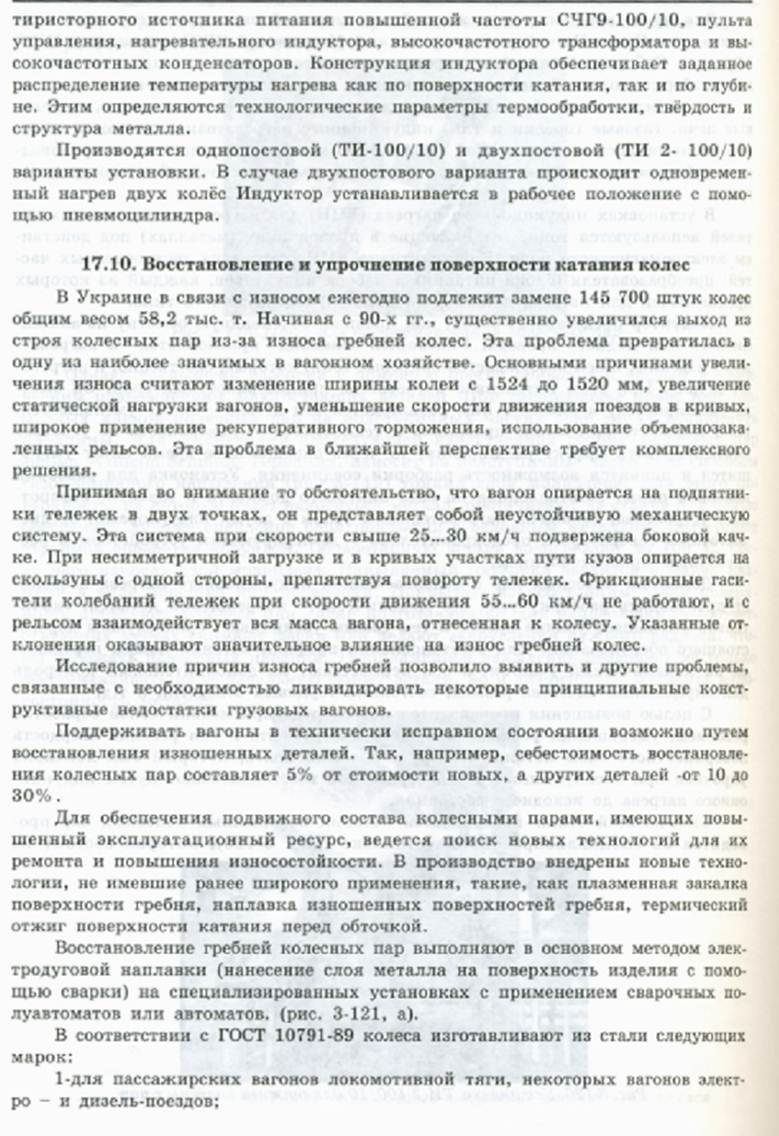

Плазменная поверхностная закалка колесных пар может производиться как с выкаткой, так и без их выкатки из-под вагона (рисунок 7).

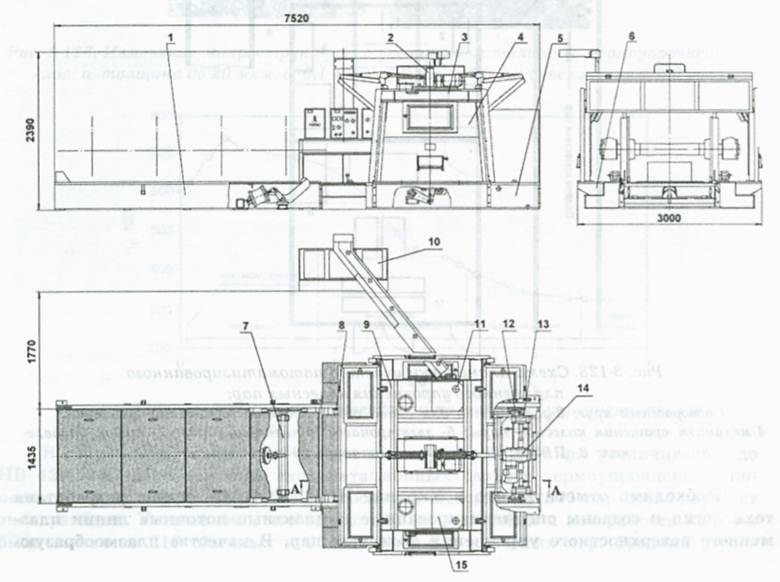

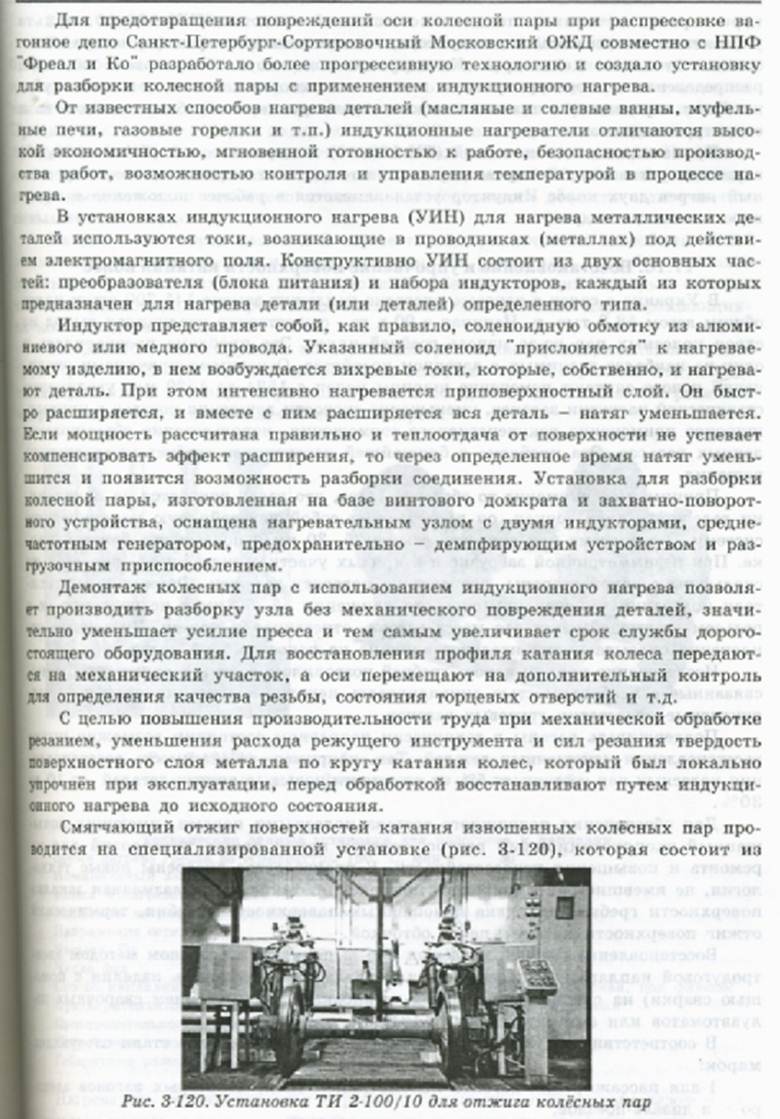

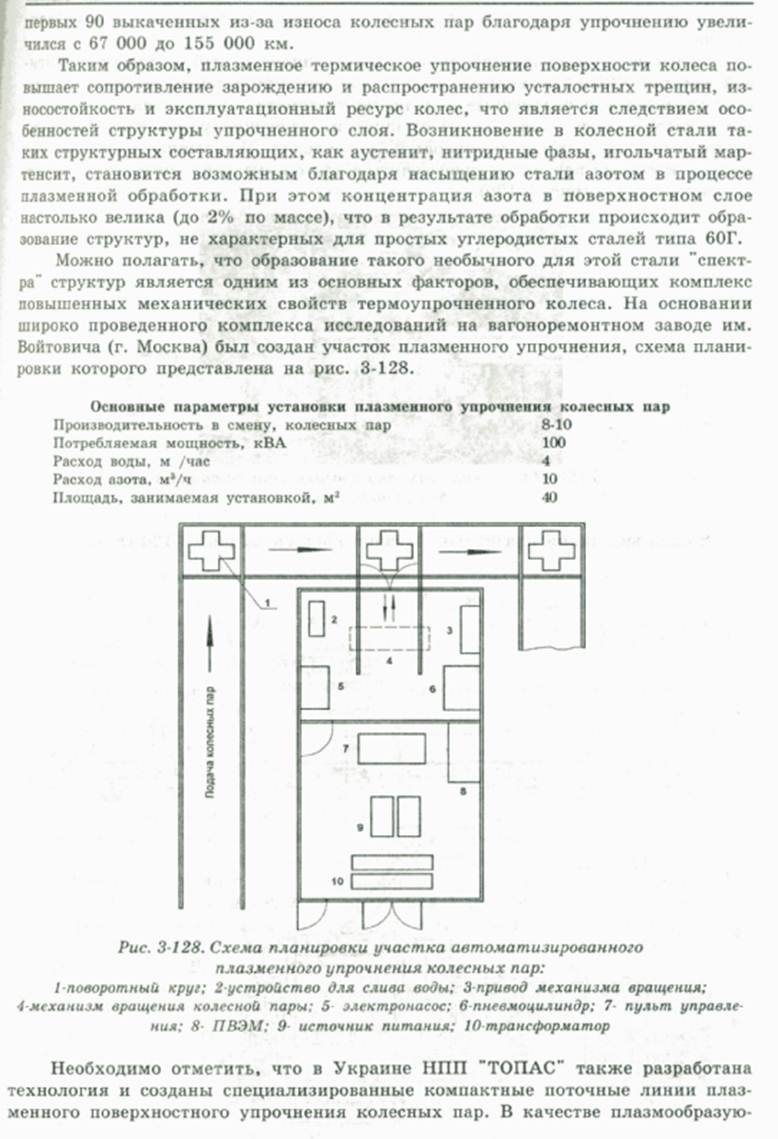

Общий вид линии плазменной закалки показан на рисунке 8

Рисунок 7 Плазменная закалка поверхности катания колес без их выкатки

Рисунок 8 Линии плазменной закалки

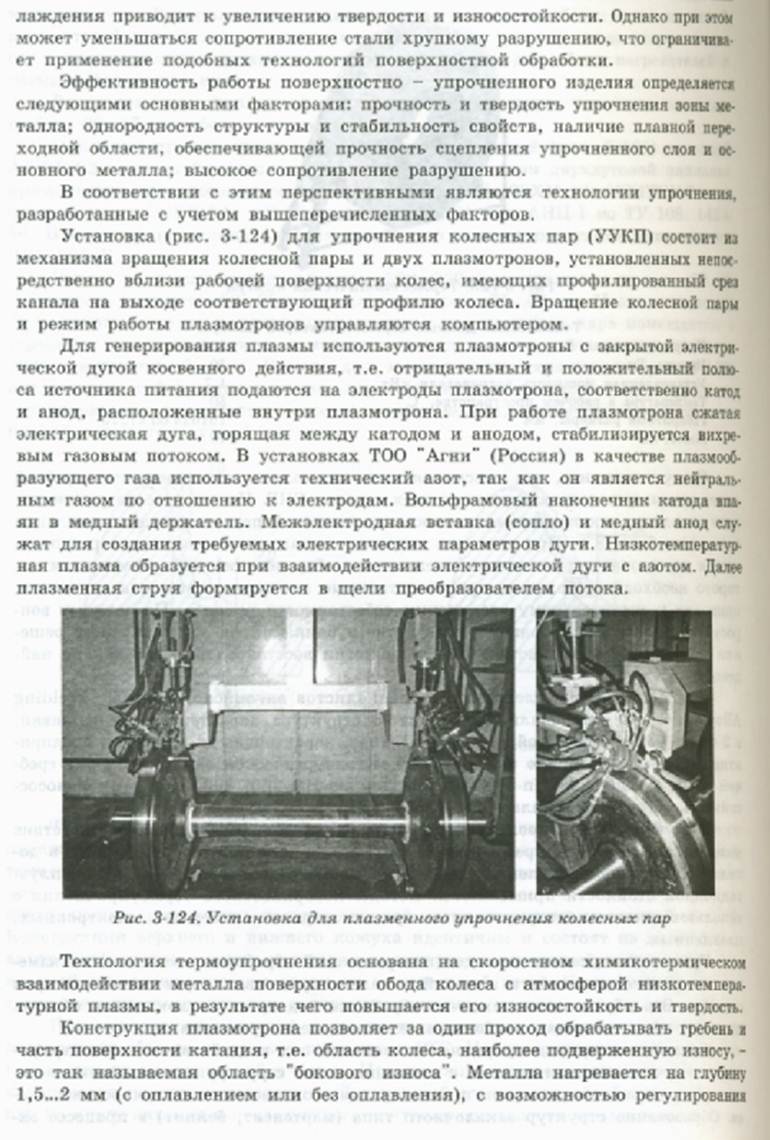

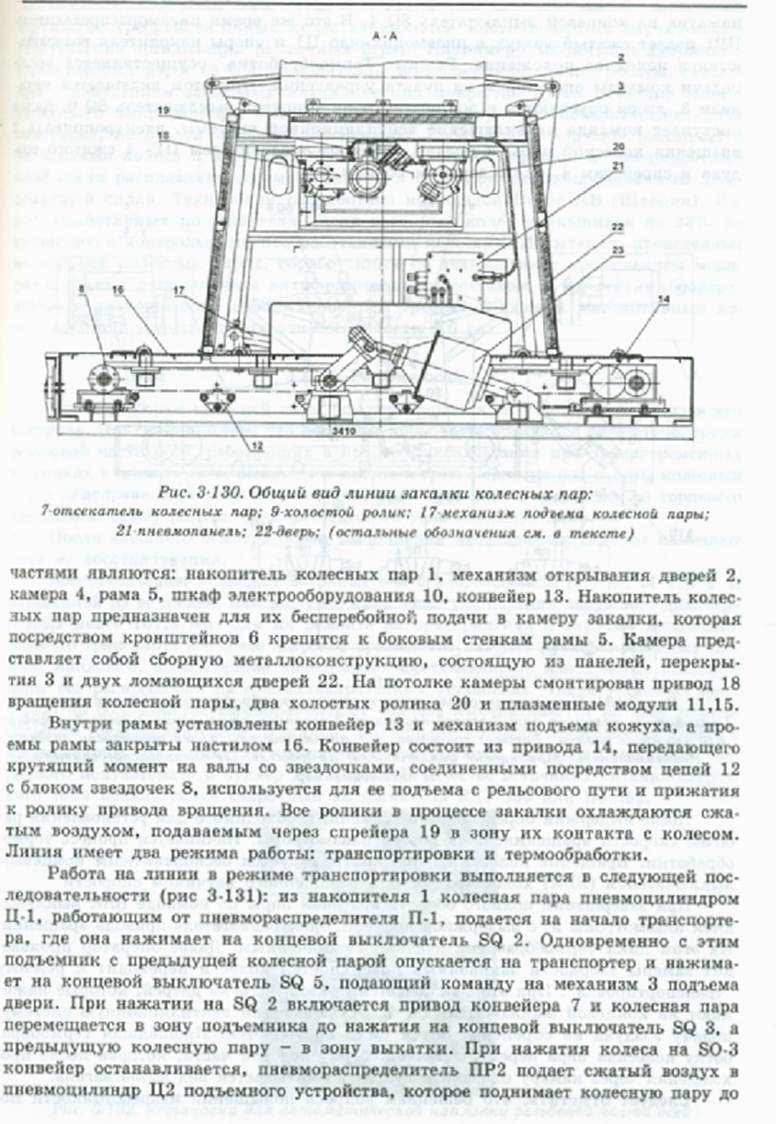

Рисунок 9 Общий вид линии закалки колесных пар:

7 – отсекатель колесных пар;

9 – холостой ролик;

17 – механизм подъема колесной пары;

21 – пневмопанель;

22 – дверь;

остальные обозначения см. в тексте

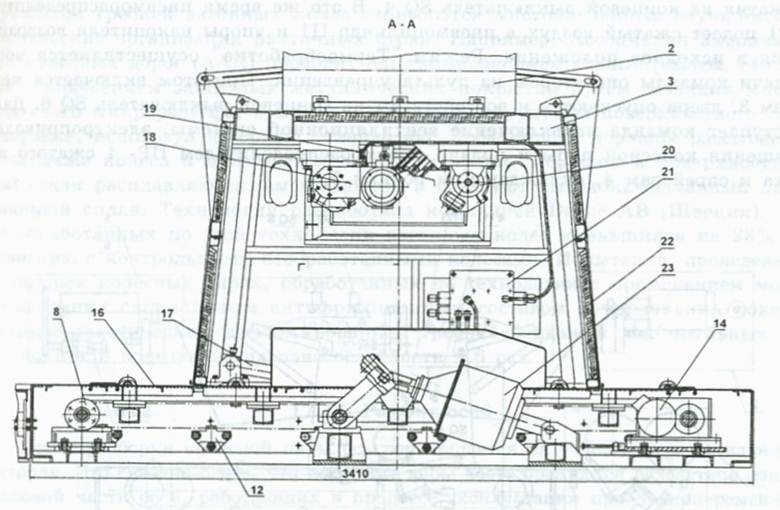

Основными частями являются: накопитель колесных пар 1; механизм открывания дверей 2; камера 4; рама 5; шкаф электрооборудования 10; конвейер 13.

Накопитель колесных пар предназначен для их бесперебойной подачи в камеру закалки, которая посредством кронштейнов 6 крепится к боковым стенкам рамы 5.

Камера представляет собой сборную металлоконструкцию, состоящую из панелей, перекрытия З и двух ломающихся дверей 22. На потолке камеры смонтирован привод 18 вращения колесной пары, два холостых ролика 20, плазменные модули поз.11 и поз.15.

Внутри рамы установлены конвейер 13 и механизм подъема кожуха, а проемы рамы закрыты настилом 16. Конвейер состоит из привода 14, передающего крутящий момент на валы со звездочками, соединенными посредством цепей 12 с блоком звездочек 8. используется для ее подъема с рельсового пути и прижатия к ролику привода вращения. Все ролики в процессе закалки охлаждаются сжатым воздухом, подаваемым через спрейера 19 в зону их контакта с колесом. Линия имеет два режима работы: транспортировки и термообработки.

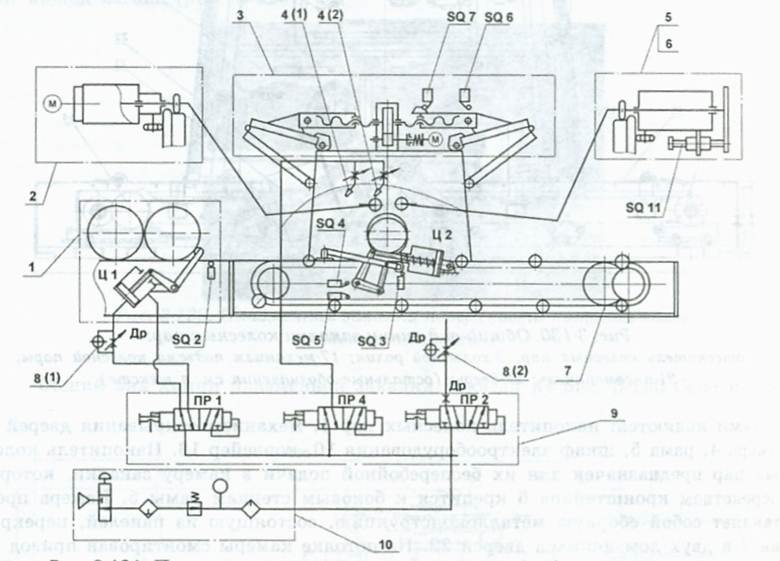

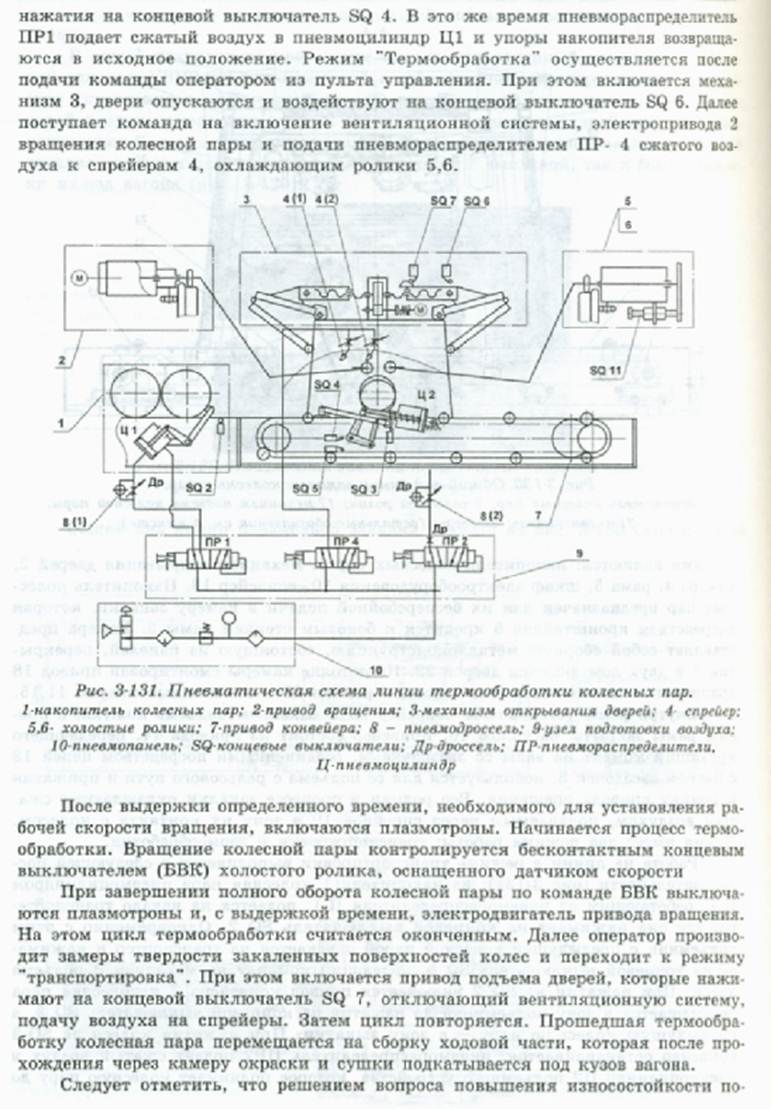

Работа на линии в режиме транспортировки выполняется в следующей последовательности (рисунок ?): из накопителя 1 колесная пара пневмоцилиндром Ц–1, работающим от пневмораспределителя П-1 подается на начало транспортера, где она нажимает на концевой выключатель SQ2. Одновременно с этим подъемник с предыдущей колесной парой опускается на транспортер и нажимает на концевой выключатель SQ5, подающий команду на механизм З подъема двери. При нажатии на SQ2 включается привод конвейера 7 и колесная пара перемещается в зону подъемника до нажатия на концевой выключатель SQ3, а предыдущую колесную пару — в зону выкатки. При нажатии колеса на SQЗ конвейер останавливается, пневмораспределитель ПР2 подает сжатый воздух в пневмоцилиндр Ц2 подъемного устройства, которое поднимает колесную пару до нажатия на концевой выключатель SQ4. В это же время пневмораспределитель ПРI подает сжатый воздух в пневмоцилиндр Ц1 и упоры накопителя возвращаются в исходное положение. Режим «Термообработка» осуществляется после подачи команды оператором из пульта управления. При этом включается механизм 3, двери опускаются и воздействуют на концевой выключатель SQ6. Далее поступает команда на включение вентиляционной системы, электропривода 2 вращения колесной пары и подачи пневмораспределителем ПР–4 сжатого воздуха к спрейерам 4, охлаждающим ролики 5,6.

Рисунок ? Пневматическая схема линии термообработки колесных пар.

1 – накопитель колесных пар; 2 – привод вращения; 3 – механизм открывания дверей; 4 – спрейер; 5, 6 – холостые ролики; 7 – привод конвейера; 8 – пневмодроссель; 9 – узел подготовки воздуха; 10 – пневмопанель; SQ – выключатели; Др – дроссель: ПР–пневмораспределители; Ц – цилиндр

После выдержки определенного времени, необходимого для установления рабочей скорости вращения, включаются плазмотроны. Начинается процесс термообработки. Вращение колесной пары контролируется бесконтактным концевым выключателем (БВК) холостого ролика, оснащенного датчиком скорости

При завершении полного оборота колесной пары по команде БВК выключаются плазмотроны и, с выдержкой времени, электродвигатель привода вращения. На этом цикл термообработки считается оконченным. Далее оператор производит замеры твердости закаленных поверхностей колес и переходит к режиму «транспортировка». При этом включается привод подъема дверей, которые нажимают на концевой выключатель SQ 7, отключающий вентиляционную систему, подачу воздуха на спрейеры. Затем цикл повторяется. Прошедшая термообработку колесная пара перемещается на сборку ходовой части, которая после прохождения через камеру окраски и сушки подкатывается под кузов вагона.

Следует отметить, что решением вопроса повышения износостойкости поверхностей гребней вагонных колес занимаются многочисленные научно–исследовательские организации различных стран.

Например, Ассоциация американских железных дорог (AAR) проводит опытно–экспериментальные работы, связанные с нанесением защитных металлических покрытий путем создания многоуровневого микрорельефа, с модифицированием структуры поверхностного слоя материала, используя лазерную технологию. Кобальтовый порошок рассылается на бандаже колеса и нагревается лазерным лучом. Порошок и поверхностный слой стали расплавляются, смешиваются и образуют высококачественный легированный сплав.

Технология разработана компанией Duroc АВ (Швеция). Износ обработанных по этой технологии вагонных колес уменьшился на 23% по сравнению с контрольными необработанными колесами. Испытания, проведенные на четырех колесных парах, обработанных по технологии с применением модифицирования специальным антифрикционным составом и упрочнения поверхностным пластическим деформированием гребней бандажей локомотивных колес, показали повышение их износостойкости в 6 раз.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.