В соответствии с этим перспективными являются технологии упрочнения, разработанные с учетом выше перечисленных факторов.

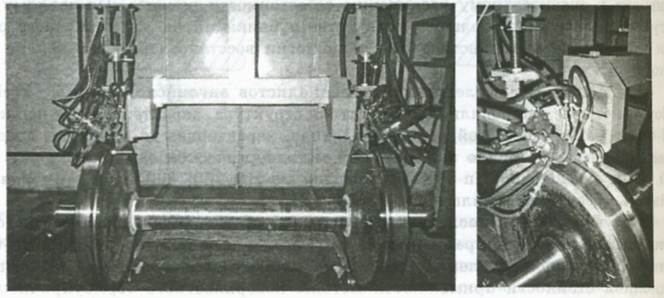

Установка (рис. 2) для упрочнения колесных пар (УУКП) состоит из механизма вращения колесной пары и двух плазмотронов, установленных непосредственно вблизи рабочей поверхности колес, имеющих профилированный срез канала на выходе соответствующий профилю колеса. Вращение колесной пары и режим работы плазмотронов управляются компьютером.

Для генерирования плазмы используются плазмотроны с закрытой электрической дугой косвенного действия, т.е. отрицательный и положительный полюса источника питания подаются на электроды плазмотрона, соответственно катод и анод, расположенные внутри плазмотрона. При работе плазмотрона сжатая электрическая дуга, горящая между катодом и анодом, стабилизируется вихревым газовым потоком. В установках ТОО «Агни» (Россия) в качестве плазмообразующего газа используется технический азот, так как он является нейтральным газом по отношению к электродам. Вольфрамовый наконечник катода впаян в медный держатель. Межэлектродная вставка (сопло) и медный анод служат для создания требуемых электрических параметров дуги. Низкотемпературная плазма образуется при взаимодействии электрической дуги с азотом. Далее плазменная струя формируется в щели преобразователем потока.

Рисунок 3-124. Установка для плазменного упрочнения колесных пар

Технология термоупрочнения основана на скоростном химикотермическом взаимодействии металла поверхности обода колеса с атмосферой низкотемпературной плазмы, в результате чего повышается его износостойкость и твердость.

Конструкция плазмотрона позволяет за один проход обрабатывать гребень и часть поверхности катания, т.е. область колеса, наиболее подверженную износу, – это так называемая область «бокового износа». Металл нагревается на глубину 1,5 … 2 мм (с оплавлением или без оплавления), с возможностью регулирования состояния структуры поверхностного слоя. Охлаждение осуществляемся на воздухе.

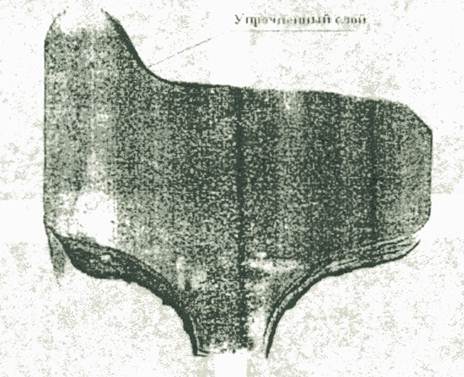

На рисунке 3 представлено поперечное сечение обода колеса, подвергнутого плазменной обработке, на котором травлением выявлена упрочненная зона. Эта зона имеет вид непрерывной полосы шириной до 70 мм, охватывающей часть поверхности катания (до 35 мм) и гребня (до 35 мм). Максимальная толщина упрочненного слоя – З...5 мм.

Рисунок 3 Поперечный шлиф обода термоупрочненного колеса

Структура и свойства термоупрочнённого колеса

При исследовании микроструктуры термоупрочненного и переходных зон выявлено пять участков с различным типом микроструктуры:

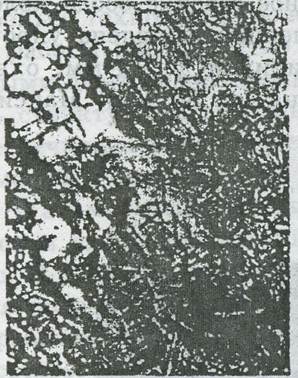

1) Тонкий поверхностный слой толщиной до 20 мкм с аустенитной структурой (рисунок 4, а). Слой прочно связан с металлом колеса, не отслаивается, наблюдается прорастание игл “фермообразного” мартенсита в глубь данного слоя. Его твердость несколько ниже, чем у прилегающего слоя с игольчатой структурой. Определить точное значение микротвердости не представляется возможным из-за малой толщины слоя. Электронно–микроскопическое исследование показало присутствие в этом слое нитридных фаз, образовавшихся в результате насыщения поверхностных слоев металла азотом, в связи с особенностями технологии плазменной обработки. То обстоятельство, что вблизи поверхности имеется слой аустенита, позволяет предположить, что содержание азота в поверхностном слое может достигать 1,5...2,0% по массе.

2) Слой со структурой низко отпущенного “пакетного” мартенсита с микротвердостью Н = 500... 740 Н/мм2 (рисунок 4, б). Толщина этого слоя достигает 0,1 мм. Тонкая структура этого слоя включает две составляющие — двойникованные пластины и более тонкие рейки мартенсита. Внутри двойникованных кристаллов мартенсита наблюдаются дисперсные частицы карбидов размером 50...100 мкм.

3) Область неоднородной промежуточной структуры, представляющая собой смесь участков троостомартенсита с Н Н/мм и мартенсита с Н, = 610 Н/ мм Толщина этого слоя также до 1 мм (рисунок 4, в).

4) Промежуточная структура троостосорбита с Н η = 420 Н/мм2 толщиной до 1 мм, плавно переходящая в основной металл.

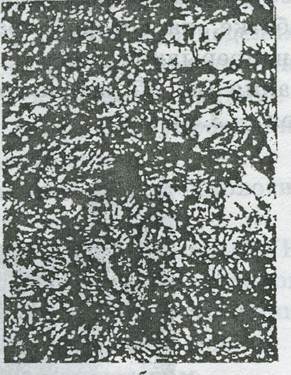

5) Структура основного металла колеса — сорбит отпуска с участками феррита по границам зерен (Н η = 300 … 320 Н / мм 2) (рисунок 4, г).

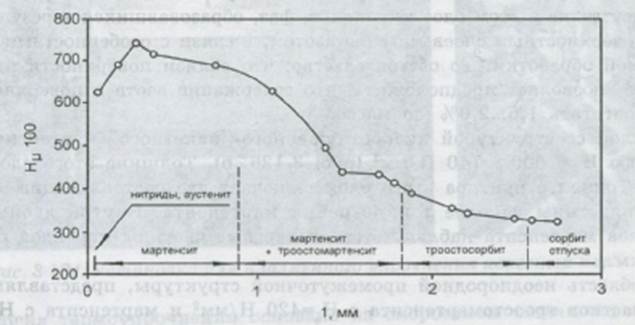

Таким образом, плазменная обработка обеспечивает плавный переход от закаленных структур к структурам основного металла колеса, что благоприятно сказывается на прочности сцепления термоупрочненного слоя с основным металлом (рисунок 5).

а б

в г

Рисунок 4 Изменение микроструктуры с увеличением толщины термоупрочненного слоя: а – толщина до 20 мкм; 6 – 0,1 мм; в – 1,0 мм; г – 7,0 мм (увеличение в 500 раз)

Рисунок 5 Распределение микротвердости по толщине упрочненного слоя

В результате упрочнения твердость поверхности катания увеличивается до НВ 420...450. Исследование эксплуатационных свойств термоупрочненных колесных пар проведено на основе контрольной выборки из 300 пар после двух лет эксплуатации. Установлено, что вследствие износа гребня и поверхности катания было выкачено 218 обычных и 90 упрочненных колесных пар. Средний пробег первых 90 выкаченных из-за износа колесных пар благодаря упрочнению увеличился с 67 000 до 155 000 км.

Таким образом, плазменное термическое упрочнение поверхности колеса повышает сопротивление зарождению и распространению усталостных трещин, износостойкость и эксплуатационный ресурс колес, что является следствием особенностей структуры упрочненного слоя. Возникновение в колесной стали таких структурных составляющих, как аустенит, нитридные фазы, игольчатый мартенсит, становится возможным благодаря насыщению стали азотом в процессе плазменной обработки. При этом концентрация азота в поверхностном слое настолько велика (до 2% по массе), что в результате обработки происходит образование структур, не характерных для простых углеродистых сталей типа 60 Г.

Можно полагать, что образование такого необычного для этой стали “спектра” структур является одним из основных факторов, обеспечивающих комплекс повышенных механических свойств термоупрочненного колеса. На основании широко проведенного комплекса исследований на вагоноремонтном заводе им. Войтовича (г. Москва) был создан участок плазменного упрочнения, схема планировки которого представлена на рисунке 6.

Основные параметры установки плазменного упрочнения колесных пар

Производительность в смену, колесных пар…………………………………………8-10

Потребляемая мощность, кВт ………………………………………………………..100

Расход воды, м /ч ….……………………………………………………………………4

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.