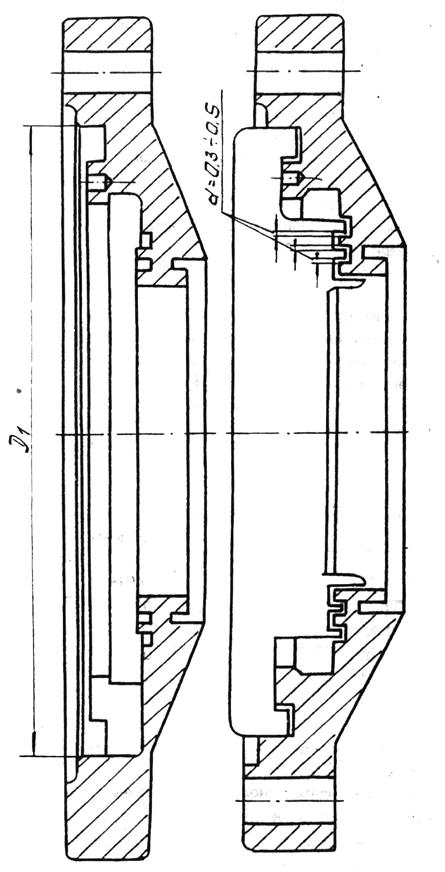

5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

а) диаметр посадочной поверхности D1 должен быть согласован с соответствующим диаметром фланцевой втулки (малой) для обеспечения посадки с зазором от 0 до 0,065мм

б) разрешается восстанавливать посадочный диаметр D1 электролитическим осталиванием или металлизацией;

в) забоины, задиры, риски и коррозия на посадочной поверхности должны быть зачищены;

г) размеры лабиринтных канавок должны обеспечивать зазоры "а" при проверке шаблоном, указанным на рисунке 47;

д) разрешается восстанавливать наплавкой на лабиринтных канавках мелкие надрывы, задиры, забоины с последующей механической обработкой до чертежных размеров, при этом допускается биение окружности канавок по отношению к посадочной поверхности диаметра D1 после обработки не более 0,1 мм

е) при наличии трещин крышку лабиринтную бракуют.

Рисунок 47 - Крышка лабиринтная малая

Таблица 33

|

Обозначение |

Чертёжные размеры |

Допускаемые размеры при выпуске из ремонта |

|

D1 |

175+0,04 |

175+0,014 |

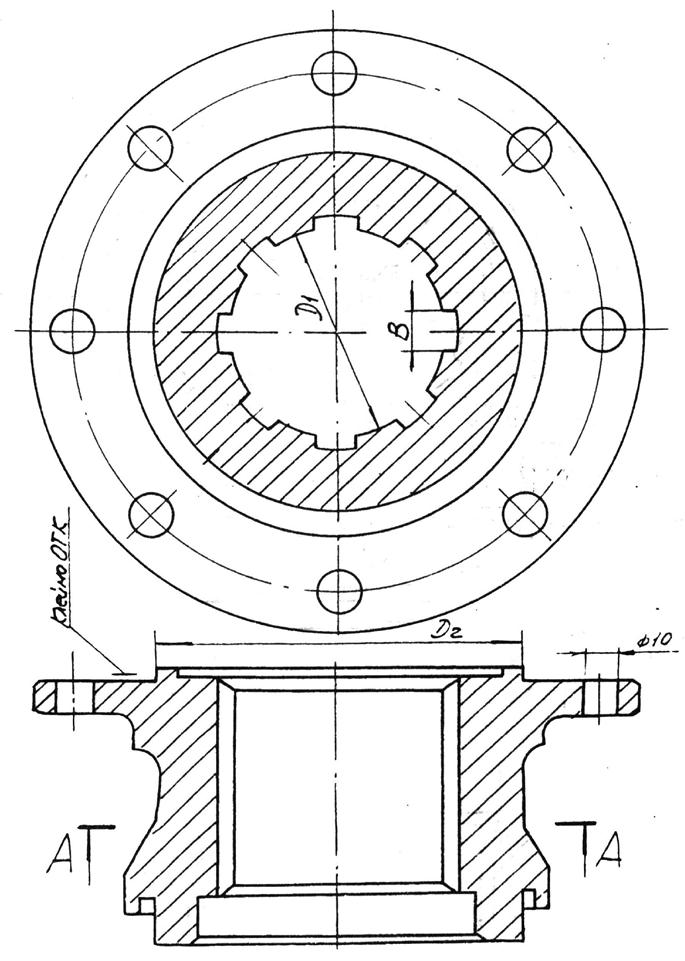

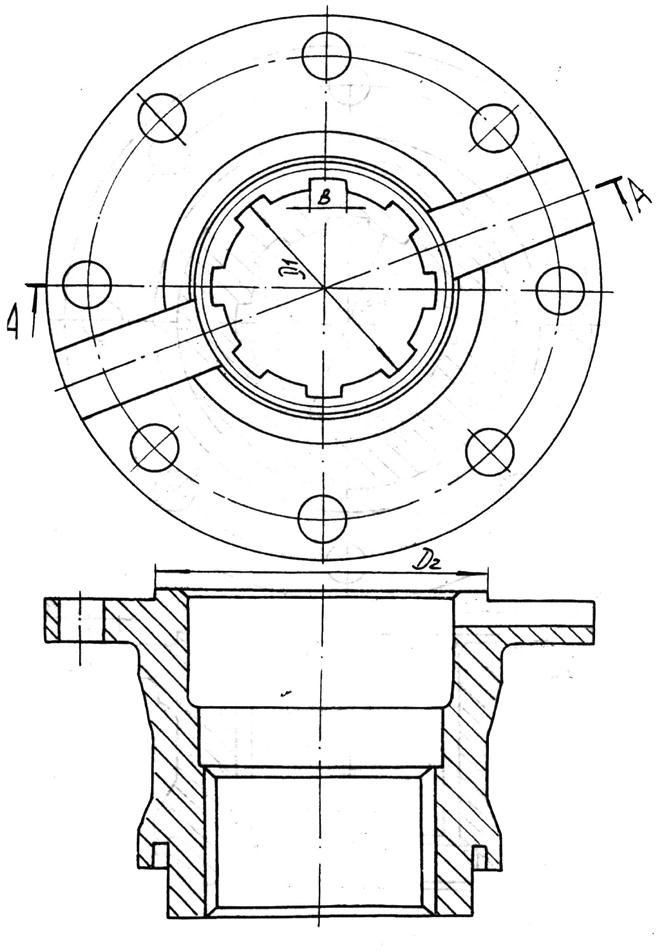

5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

а) при наличии трещин и механических повреждений фланец шлицевой бракуют;

б) центрирующий диаметр D1 шлицев должен быть согласован с соответствующим диаметром щлицевого хвостовика ведомой шестерни для обеспечения сопряжения с натягом от 0,001 до 0,039 мм;

в) разработка шлицевых канавок по размеру В допускается не более 0,1 мм от чертежного размера, при этом должно быть обеспечено сопряжение между щлицами фланца и ведомой шестерни от зазора 0,043 мм до натяга 0,024 мм;

Таблица 34

|

Обозначение |

Чертёжные размеры |

Допускаемые размеры при выпуске из ремонта |

|

D1 |

56+0,019 |

56+0,019 |

|

D2 |

90 |

90 |

|

В |

10 |

10 |

г) диаметр D2 посадочной поверхности должен быть согласован с соответствующим диаметром поводка фланца для обеспечения сопряжения от зазора 0,044 мм до натяга 0,013 мм;

д) разрешается восстанавливать изношенные поверхности шлицевого отверстия по размерам D1 и В, а также центрирующую поверхность фланца по D2 путем металлизации, электролитического осталивания или вибродуговой наплавкой с последующей механической обработкой до чертежных размеров;

Рисунок 48 - Фланец шлицевый (редуктор ЕЮК 160-1М)

Рисунок 49 - Фланец шлицевый (редуктор ВБА 32/2)

е) разработанные шлицевые отверстия разрешается восстанавливать вибродуговой наплавкой под слоем флюса АН-348-А легированной проволокой, однородной по химическому составу ремонтируемой детали с последующей механической обработкой расточкой и протяжкой до чертежных размеров;

- для вибродуговой наплавки под слоем флюса рекомендуется использовать автоматические головки, обеспечивающие необходимое качество наплавки и подачу электродной проволоки с продольной возвратно-поступательной вибрацией;

- автомат должен иметь регулировку амплитуд колебаний в пределах до 3 мм и регулировку частоты колебаний от 40 до 60 колебаний/с;

- порывы дуги через слой флюса не допускаются;

- наплавку вибродуговым способом необходимо производить с использованием источников питания машин постоянного тока при обратной полярности с падающей или жесткой внешней характеристикой типа преобразователей ПГС-500;

- вибродуговую наплавку производят под слоем флюса мелкой грануляции марки АН-348-АМ или ОСЦ-45М;

- перед применением флюс необходимо просушить от 2 до 3 часов при температуре от плюс 180 до плюс 200˚С; отсыревший флюс необходимо прокалить при температуре от плюс 300 до плюс 400˚С в течение 3 часов;

- использование молотой шлаковой корки не допускается;

- для наплавки применяют проволоку марок Св-0,8 и Св-1012 диаметрами 1,0; 1,2 и 1,6 мм;

- не допускается применять сырой и загрязненный флюс, замасленную или покрытую ржавчиной проволоку;

- перед наплавкой поверхность фланца очищают от грязи, ржавчины и обезжиривают; особенно тщательно необходимо удалить масло из смазочных отверстий и каналов;

- при наличии на наплавляемой поверхности пленок, вмятин, забоин, задиров глубиной более 2 мм необходимо проточить до удаления дефектов;

- скорость вращения ремонтируемой детали определяют по формуле:

где П – скорость вращения, об/мин;

D – диаметр наплавочной поверхности в мм;

- режим наплавки выбирают в зависимости от диаметра наплавляемой поверхности; например для D =70 мм данные приведены в таблице 35:

Таблица 35

|

Диаметр сварочной проволоки, мм |

Диаметр наплавляемой поверхности, мм |

Скорость подачи проволоки, м/ч |

Частота колебаний, с |

Амплитуда колебаний, с |

Напряжение дуги, В |

Смещение электрода от зенита вала против вращения, мм |

Шаг при наплавке «виток к витку», мм |

Шаг при 2-заходной наплавке, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1,6 |

70 |

88-97 |

33-46 |

2-2,5 |

32-35 |

4 |

4 |

- |

ж) разработанные отверстия крепления карданного вала восстанавливают наплавкой до чертежных размеров с последующей механической обработкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.