расчетов шаровых мельниц необходимо принять следующие показатели по эталонной мельнице: крупность исходной руды, поступающей в мельницу, 30-0 мм; измельчение до 50% класса –74 мкм; шаровая мельница с разгрузкой через решетку, номинальный диаметр 3,2 м; удельная производительность по вновь образованному классу –74 мкм qэ = 1,2 т/(м3.ч) – для руд средней крепости. Плотность руды r = 3 т/м3.

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

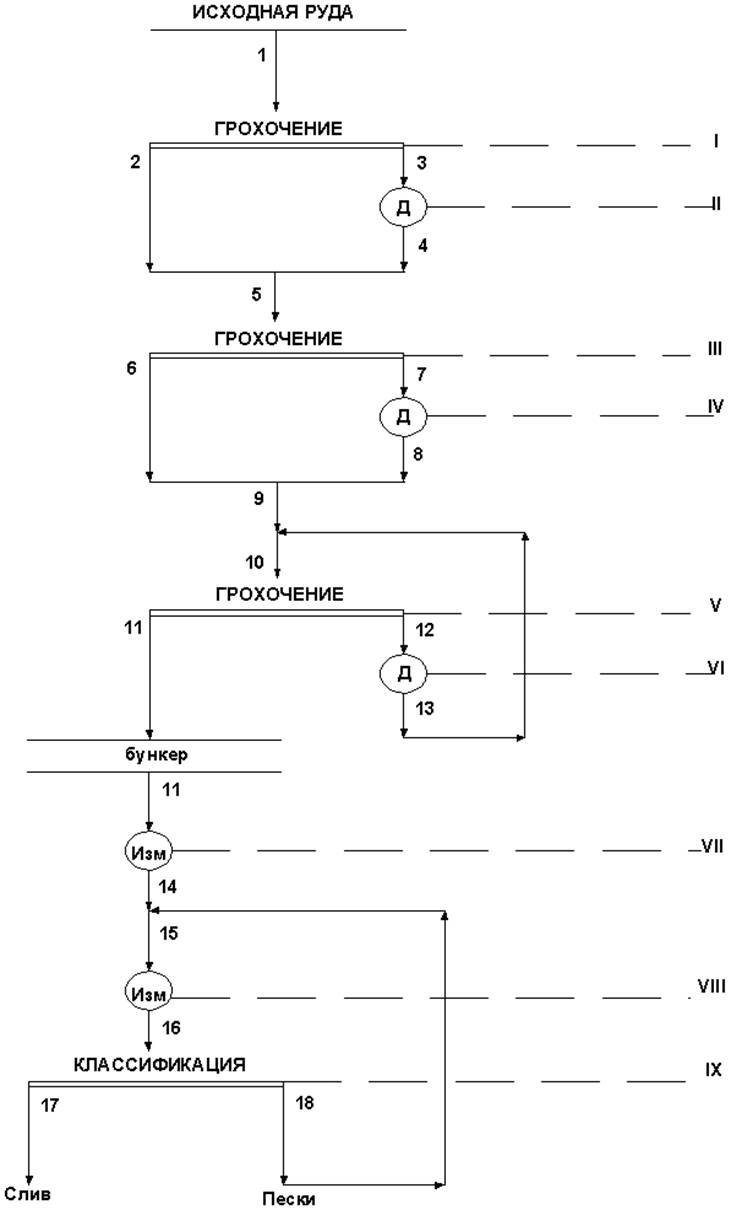

Рис.

1 Технологическая схема рудоподготовки

1. Предварительный расчет схемы дробления

1.1. Определяем расчетную производительность цеха дробления в тоннах в час по формуле:

, где: Qзад – суточная

производительность цеха измельчения по заданию, т/сутки;

, где: Qзад – суточная

производительность цеха измельчения по заданию, т/сутки;

mизм и mдр – число дней работы цеха измельчения и дробления в неделю;

nc – число рабочих смен цеха дробления в сутки;

nч – число часов работы цеха дробления в смену.

1.2 Характеристика крупности исходной руды.

Данные для построения приведены в таблице 1, график на рисунке 2.

Таблица 1

|

Класс крупности, мм |

Выход класса крупности, % |

Суммарный выход класса по + ,% |

|

- 950 + 712,5 |

6 |

6 |

|

- 712,5 + 475 |

9 |

15 |

|

- 475 + 237,5 |

13 |

28 |

|

- 237,5 + 118,75 |

17 |

45 |

|

- 118,75 + 0 |

55 |

100 |

|

Итого: |

100 |

По данным таблицы построим график зависимости суммарного выхода (по плюсу) от размера класса.

|

Рис. 2. Характеристика крупности исходной руды.

1.3. Степени дробления по стадиям

Общая степень дробления:

где: d1=Dmax; d11=dmax.

Средняя степень дробления в каждом приеме

Sср=![]()

Степени дробления в каждом приеме назначают исходя из средней степени дробления и степеней – S1=4; S2=4; S3= 5

1.4. Размеры максимальных кусков по стадиям:

;

;

;

;

;

;

1.5 Размеры выходных щелей дробилок:

;

(ККД)

;

(ККД)

;

(ЩДП)

;

(ЩДП)

;

;

![]()

z1, z2, z3 – выбираем с учетом характера руды по конусным дробилкам.

1.6. Размеры приемных отверстий дробилок:

Примерно на 10-20% больше размера максимального куска, поступающего в дробилку:

![]() ;

;

![]() ;

;

![]()

1.7. Размеры отверстий грохотов:

Для открытого цикла в пределах между размером куска, полученного в данной стадии дробления, и размером выходной щели дробилки:

![]()

![]()

Для замкнутого

цикла ![]()

1.8. Эффективность операций грохочения:

В соответствии с предполагаемым типом грохота.

В 1-й стадии обычно устанавливают неподвижные колосниковые грохоты, эффективность которых принимают

![]()

Принимаем ![]() =0,6

=0,6

Во 2-й и 3-й стадии принимают вибрационные или полувибрационные грохота, эффективность которых:

![]()

![]()

1.9. Массы продуктов для 1-ой стадии дробления:

![]()

![]()

1.10. Массы продуктов, поступающих во 2-ю и 3-ю стадии дробления:

![]()

![]()

где: ![]() и

и ![]() –

выходы продуктов, поступающих во 2-ю и 3-ю стадию дробления (берем из таблицы)

–

выходы продуктов, поступающих во 2-ю и 3-ю стадию дробления (берем из таблицы)

![]() ;

;

![]()

1.11. Требования к дробилкам:

Сведены в таблицу 2.

Таблица 2

Требования к дробилкам

|

Стадия |

Приемное отверстие, мм |

Выходная щель, мм |

Производительность |

|

|

т/ч |

м3/ч |

|||

|

1 |

1050 |

159 щековая 170 конусная |

732 |

390 |

|

2 |

265 |

24 |

937,5 |

500 |

|

3 |

70 |

7 |

1687,5 |

900 |

![]() т/м3

т/м3

1.12 Выбор типоразмера дробилок:

–

потребное число дробилок

–

потребное число дробилок

Коэффициент загрузки рассчитываем по формуле:

Для первой стадии дробления

ЩДП – 1500´2100

;

;

ККД – 1200/150

![]() ;

;  .;

.;

Для второй стадии дробления

КСД – 2200Т – Д

.;

.;

КСД – 3000Т– Д

![]() м3/ч

м3/ч  ;

;

Для третьей стадии дробления

КМД – 3000Т – Д

![]()

КМД – 2200Т5 – Д

![]()

Для сравниваемых вариантов дробилок составим таблицу.

Таблица 3

Характеристика выбранных дробилок

Для первой стадии дробления

|

Типоразмер Мм |

Число |

Производительность, м3/ч |

Коэффициент загрузки |

Масса, т |

Установленная мощность, кВт |

|||

|

одной |

всех |

Одной |

Всех |

одной |

всех |

|||

|

ККД 1200/150 |

1 |

1145 |

1145 |

0,34 |

240 |

240 |

315 |

315 |

|

ЩДП 1500´2100 |

1 |

532 |

532 |

0,73 |

233 |

233 |

250 |

250 |

Для второй стадии дробления

|

КСД 2200Т – Д |

4 |

288 |

1152 |

0,43 |

92 |

368 |

250 |

1000 |

|

КСД 3000Т– Д |

1 |

650 |

650 |

0,78 |

230 |

230 |

400 |

400 |

Для третьей стадии дробления

|

КМД 3000Т – Д |

2 |

360 |

720 |

0, 89 |

229 |

458 |

500 |

1000 |

|

КМД 2200Т5 – Д |

6 |

160 |

960 |

0,66 |

94 |

564 |

315 |

1890 |

В первой стадии выбираем ЩДП – 1500/2100 в связи с малой установленной мощностью и соответствующим коэффициентом загрузки.

Во второй стадии выбираем КСД – 3000 Т – Д

В третьей стадии выбираем КМД – 3000 Т– Д

2. Окончательный расчет схемы дробления. Выбор оборудования

2.1. Размеры выходных щелей дробилок:

i1 = 159 мм, i2 = 24 мм, i3 = 7 мм

2.2. Размеры максимальных кусков руды после дробления по стадиям:

![]() ;(ЩДП)

;(ЩДП)

![]() ;

;

![]() .

.

2.3. Окончательные степени дробления по стадиям:

,

здесь d5=d4Þ

,

здесь d5=d4Þ  ;

;

,

здесь d5=d9 Þ

,

здесь d5=d9 Þ  ;

;

2.4. Размеры отверстий грохотов и эффективность в операциях грохочения:

d5 ³ aI ³ i1 EI =0,6;

d9 ³ aIII ³ i2; EIII =0,8;

aV=d11=12 мм; EV=0,85

2.5. Определим массу продуктов 2 и 3:

![]() ;

;

![]()

где: ![]() – содержание в исходной руде класса

мельче размера отверстия грохота.

– содержание в исходной руде класса

мельче размера отверстия грохота.

![]() ;

;

![]()

2.6. Рассчитаем гранулометрический состав продукта 5, поступающего во 2-ю стадию дробления.

а) Построим суммарную по плюсу характеристику крупности продукта 4. Данные для построения приведены в таблице 4, график на рис.3, i=159 мм

Таблица 4

Гранулометрический состав продукта 4

|

Класс крупности, мм |

Выход класса, % |

Суммарный выход (по +), % |

|

-278+238 |

2 |

2 |

|

-238+159 |

15 |

17 |

|

-159+119 |

13 |

30 |

|

-116+79 |

20 |

50 |

|

-79+39 |

25 |

75 |

|

-39+0 |

25 |

100 |

|

Итого |

100 |

По данным таблицы построим график.

По данным таблицы построим график.

Рис.3. Характеристика крупности продукта 4.

Гранулометрический состав продукта 5 рассчитываем как смесь продуктов 2 и 4 по следующим формулам:

для d>i1: ![]() (159;

238; 278; 318)

(159;

238; 278; 318)

для d<i1: ![]() (39;

79; 119)

(39;

79; 119)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Таблица 5

Гранулометрический состав продукта 5

|

Класс крупности, мм |

Суммарный выход (по +), % |

|

-278+238 |

1 |

|

-238+159 |

7 |

|

-119+79 |

30 |

|

-79+39 |

64 |

|

-39+0 |

100 |

По вычисленным выходам класса строим суммарную по

плюсу характеристику крупности продукта 5. График на рисунке 4.

По вычисленным выходам класса строим суммарную по

плюсу характеристику крупности продукта 5. График на рисунке 4.

Рис.4. Характеристика крупности продукта 5

![]() 2.7. Выбор дробилки для 1-й стадии дробления:

2.7. Выбор дробилки для 1-й стадии дробления:

Для первой стадии дробления выбираем дробилку ЩДП – 1500/2100. Количество дробилок – 1. Коэффициент загрузки 0,73.

2.8. Определяем массу продуктов 6 и 7:

![]() ;

;

![]() .

.

2.9. Рассчитаем гранулометрический состав продукта 9:

Таблица 6

Гранулометрический состав продукта 8

|

Класс крупности, мм |

Выход класса, % |

Суммарный выход (по +), % |

|

-72+60 |

3 |

3 |

|

-60+54 |

5 |

8 |

|

-54+48 |

6 |

14 |

|

-48+36 |

16 |

30 |

|

-36+30 |

10 |

40 |

|

-30+24 |

10 |

50 |

|

-24+12 |

30 |

80 |

|

-12+6 |

15 |

95 |

|

-6+0 |

5 |

100 |

|

Итог |

100 |

Рис.5 Характеристика крупности продукта 8.

для d>i2: ![]() (24;

30; 36; 48; 54; 60; 72; 84)

(24;

30; 36; 48; 54; 60; 72; 84)

для d<i2: ![]() (6; 12)

(6; 12)

i2 = 24

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Таблица 7

Гранулометрический состав продукта 9

|

Класс крупности, мм |

Суммарный выход (по +), % |

|

-72+60 |

2 |

|

-60+54 |

4 |

|

-54+48 |

8 |

|

-48+36 |

20 |

|

-36+30 |

29 |

|

-30+24 |

39 |

|

-24+12 |

83 |

|

-12+6 |

93 |

|

-6+0 |

100 |

Рис.6 Характеристика крупности продукта 9

2.10. Выбор дробилки для 2-й стадии:

Поступает на дробление Q7 = 857 т/ч или 457 м3/ч.

Выбираем 1 дробилки КСД – 3000 Т– Д

2.11. Определяем массу продуктов 10 и 12:

![]() ;

; ![]() ;

; ![]()

![]()

2.12. Выбор дробилки для 2-й стадии:

Поступает Q12 = 1738 т/ч или 927 м3/ч

Выбираем 3 дробилки КМД 3000 Т– Д

2.13. Рассчитаем гранулометрический состав продукта 10:

Таблица 8

Гранулометрический состав продукта 13

|

Класс крупности, мм |

Выход класса, % |

Суммарный выход (по +), % |

|

+24,5 |

1 |

1 |

|

-24,5+21 |

4 |

5 |

|

-21+17,5 |

4 |

9 |

|

-17,5+15,75 |

8 |

17 |

|

-15,75+14 |

5 |

22 |

|

-14+10,5 |

19 |

41 |

|

-10,5+8,75 |

11 |

52 |

|

-8,75+7 |

11 |

63 |

|

-7+3,5 |

19 |

82 |

|

-3,5+1,75 |

9 |

91 |

|

-1,75+0 |

9 |

100 |

|

Итого |

100 |

|

Рис.7. Характеристика крупности продукта 13

![]() Рассчитываем гранулометрический

состав продукта 10 как смесь продуктов 9 и 13:

Рассчитываем гранулометрический

состав продукта 10 как смесь продуктов 9 и 13:

; d (24,5; 21; 17,5; 15,75;

14; 10,5; 8,75; 7; 3,5; 1,75)

; d (24,5; 21; 17,5; 15,75;

14; 10,5; 8,75; 7; 3,5; 1,75)

Таблица 9

Гранулометрический состав продукта 10

|

Класс крупности, мм |

Суммарный выход (по +), % |

|

+24,5 |

17 |

|

-24,5+21 |

24 |

|

-21+17,5 |

32 |

|

-17,5+15,75 |

39 |

|

-15,75+14 |

45 |

|

-14+10,5 |

61 |

|

-10,5+8,75 |

68 |

|

-8,75+7 |

79 |

|

-7+3,5 |

88 |

|

-3,5+1,75 |

95 |

|

-1,75+0 |

100 |

По данным таблицы построим характеристику крупности продукта 10

По данным таблицы построим характеристику крупности продукта 10

Рис. 8. Характеристика крупности продукта 10.

2.14. Общую площадь колосникового грохота перед дробилкой 1-й стадии:

Так как площадь получилась маленькой, то во избежании застревания крупных кусков, ширину грохота берут не менее тройного размера наибольшего куска в питании.

B=3×950=2850 мм

Длина грохота L=2B=5700 мм.

F1=2,85•5,7=16,23 м2.

2.15 Расчет грохотов для 2-й и 3-й стадии дробления:

а) Потребную площадь грохочения F для данных типов грохотов рассчитываем по удельным нагрузкам с учетом поправочных коэффициентов на условие грохочения:

, где: Qисх - производительность по исходному питанию, т/ч;

, где: Qисх - производительность по исходному питанию, т/ч;

q - удельная производительность грохота по насыпному объему при заданном отверстии сита, м3/ч;

ph - насыпная плотность руды;

k, e, m, n, o, p - поправочные коэффициенты.

Во 2-й стадии дробления используем вибрационные самобалансные грохота тяжелого типа.

Выбираем один грохот ГСТ – 81 S сита = 24,3 м2.

б) В 3-й стадии дробления используем вибрационные самобалансные

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.