З. Расчет зубчатой цилиндрической передачи редуктора.

(тихоходная ступень)

Для изготовления шестерни применяем сталь 40Ч с

термообработкой – поверхностная закалка с нагревом ТВЧ до твердости HRC 45…50, HRCср = 47,5, для изготовления зубчатого

колеса применим сталь 40ХН улучшенную с твердостью НВ 269…302, НВср

= 285,5, ![]() =690 МПа. [3. стр. 34].

=690 МПа. [3. стр. 34].

Допускаемые контактные напряжения:

![]() Мпа; (3.1)

Мпа; (3.1)

где: ![]() - предел контактной выносливости при

базовом числе циклов.

- предел контактной выносливости при

базовом числе циклов.

Для стали 40Х с твердостью НКС 45…50:

![]() = 17·HRC + 200 = 17 · 47,5 + 200 = 1007,5 МПа [3. стр. 34];

= 17·HRC + 200 = 17 · 47,5 + 200 = 1007,5 МПа [3. стр. 34];

Для стали 40 ХН улучшенной:

![]() = 2·HВ + 70 = 2 ·285,5 + 70 = 641 МПа [3. стр. 34];

= 2·HВ + 70 = 2 ·285,5 + 70 = 641 МПа [3. стр. 34];

kHL – коэффициент долговечности [1. стр. 33].

![]() (3.2)

(3.2)

NHO – базовое число циклов перемены напряжений, соответствующее пределу выносливости:

для шестерни HRC47,5 ~ HB 488:

NHO3 = HB3 = 4883 = 1,16 · 108 циклов.

Для колеса:

NHO4 = HB3 = 285,53 = 2,3 · 107 циклов.

NНЕ – число циклов перемены напряжений за весь срок службы:

![]() (3.3)

(3.3)

для шестерни:

NНЕ3 = 60 · 145,5 · ![]() · 0,3 · 7008 + 0,253 · 0,7 · 7008 = 1,9 ·

107 циклов.

· 0,3 · 7008 + 0,253 · 0,7 · 7008 = 1,9 ·

107 циклов.

Для колеса:

NНЕ4 = ![]() циклов. (3.4)

циклов. (3.4)

Тогда:

![]() - коэффициент безопасности.

- коэффициент безопасности.

Для колес из улучшенной стали ![]() =1,1…1,2 [3. стр. 33].

=1,1…1,2 [3. стр. 33].

Для шестерни с поверхностной закалкой ТВЦ ![]() = 1,2…1,3.

= 1,2…1,3.

![]() МПа;

МПа;

![]() МПа;

МПа;

Для не прямозубых колес рассчитанное допустимое контактное напряжение [3.стр.35]:

![]() (3.5)

(3.5)

![]() МПа

МПа

Требуемое условие ![]() - выполнено.

- выполнено.

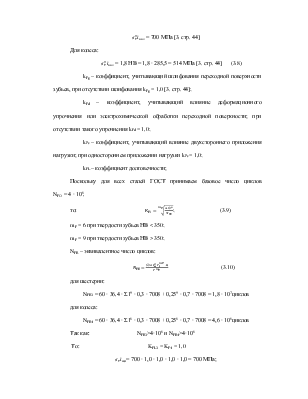

Допускаемое напряжение изгиба [3.стр.44]:

![]() (3.6)

(3.6)

где: ![]() - предел выносливости при

эквивалентном числе циклов;

- предел выносливости при

эквивалентном числе циклов;

![]() (3.7)

(3.7)

Для материала шестерни:

![]() = 700 МПа [3. стр. 44]

= 700 МПа [3. стр. 44]

Для колеса:

![]() = 1,8 НВ = 1,8 · 285,5 = 514 МПа [3. стр. 44] (3.8)

= 1,8 НВ = 1,8 · 285,5 = 514 МПа [3. стр. 44] (3.8)

kFg – коэффициент, учитывающий шлифования переходной поверхности зубьев, при отсутствии шлифования kFg = 1,0 [3. стр. 44];

kFd – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности; при отсутствии такого упрочнения kFd = 1,0;

kFс – коэффициент, учитывающий влияние двухстороннего приложения нагрузки; при одностороннем приложении нагрузки kFс = 1,0;

kFL – коэффициент долговечности;

Поскольку для всех сталей ГОСТ принимаем базовое число

циклов NFO

= 4 · 106, то: ![]() ; (3.9)

; (3.9)

mF = 6 при твердости зубьев НВ < 350;

mF = 9 при твердости зубьев НВ > 350;

NFE – эквивалентное число циклов:

![]() (3.10)

(3.10)

для шестерни:

NFE3 = 60 · 36,4 · Σ19 · 0,3 · 7008 + 0,259 · 0,7 · 7008 = 1,8 · 107циклов для колеса:

NFE4 = 60 · 36,4 · Σ16 · 0,3 · 7008 + 0,256 · 0,7 · 7008 = 4,6 · 106циклов

Так как: NFE3>4·106 и NFE4>4·106

То: KFL3 = KF4 = 1,0

![]() = 700 · 1,0 · 1,0 · 1,0 · 1,0 = 700

МПа;

= 700 · 1,0 · 1,0 · 1,0 · 1,0 = 700

МПа;

![]() = 514 · 1,0 · 1,0 · 1,0 · 1,0 = 514

МПа.

= 514 · 1,0 · 1,0 · 1,0 · 1,0 = 514

МПа.

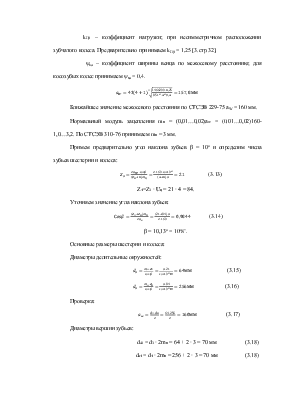

YS – коэффициент, учитывающий градиент напряжений, зависящий от модуля; при значении модуля от 1 до 8 мм YS = 1,1…0,92 [3.стр.46].

YR – коэффициент, учитывающий шероховатость переходной поверхности; он отличен от 1,0 в случае полирования;

kXF – коэффициент, учитывающий размеры колеса; при da ≤ 300 vv kXF = -1,0 [3. Стр.46].

[3.стр.44]

(3.11)

[3.стр.44]

(3.11)

![]() - коэффициент, учитывающий нестабильность свойств материала;

для материала шестерни и материала колеса

- коэффициент, учитывающий нестабильность свойств материала;

для материала шестерни и материала колеса ![]() =1,75 [3.стр.45].

=1,75 [3.стр.45].

![]() - коэффициент, учитывающий способ получения заготовки; для

наковок и штамповок

- коэффициент, учитывающий способ получения заготовки; для

наковок и штамповок ![]() = 1,0 [3.стр.44].

= 1,0 [3.стр.44].

для шестерни:

![]()

для колеса:

![]() .

.

Межосевое расстояние из условия контактной выносливости:

![]() мм (3.12)

мм (3.12)

где: ka = 43 – для косозубой передачи;

kНβ – коэффициент нагрузки; при несимметричном расположении зубчатого колеса. Предварительно принимаем kНβ = 1,25 [3.стр.32].

ψва – коэффициент ширины венца по межосевому расстоянию; для косозубых колес принимаем ψва = 0,4.

![]() мм

мм

Ближайшее значение межосевого расстояния по СТСЭВ 229-75 аW = 160 мм.

Нормальный модуль зацепления mп = (0,01…0,02)аw = (0,01…0,02)160-1,0…3,2. По СТСЭВ 310-76 принимаем mп = 3 мм.

Примем предварительно угол наклона зубьев β = 10о и определим числа зубьев шестерни и колеса:

![]() (3.13)

(3.13)

Z4=Z3 · Uц = 21 · 4 = 84.

Уточняем значение угла наклона зубьев:

![]() (3.14)

(3.14)

β = 10,13о = 10о8’.

Основные размеры шестерни и колеса:

Диаметры делительные окружностей:

![]() мм (3.15)

мм (3.15)

![]() мм (3.16)

мм (3.16)

Проверка:

![]() мм

(3.17)

мм

(3.17)

Диаметры вершин зубьев:

da3 = d3 · 2mп = 64 + 2 · 3 = 70 мм (3.18)

da4 = d4 · 2mп = 256 + 2 · 3 = 70 мм (3.18)

Ширина колеса:

![]() = 0,4 · 160 = 64мм

(3.19)

= 0,4 · 160 = 64мм

(3.19)

Ширина шестерни:

![]() = 64 + 5 = 69мм

(3.20)

= 64 + 5 = 69мм

(3.20)

Коэффициент ширины шестерни по диаметру:

![]() (3.21)

(3.21)

Окружная скорость колеса:

![]() м/с (3.22)

м/с (3.22)

При данной скорости принмаем 8-ю степень точности [3.стр.32].

Определяем коэффициент нагрузки для проверки контактных напряжений:

![]() ; (3.23)

; (3.23)

При ψbd = 1,1 и несимметричном расположении колеса kнβ = 1,13 [3.стр.39].

kнα - коэффициент. учитывающий неравномерность распределения нагрузки между зубьями; при V=0,49 м/с и 8-й степени точности kнα = 1,06 [3.стр.39].

kнv – коэффициент динамичности; при V = 0,49 м/с и 8-й степени точности kнv = 1,0 [3.стр.40].

kH = 1,13 · 1,06 · 1,0 = 1,2

Проверка контактных напряжений:

![]() ; (3.25)

; (3.25)

![]() .

.

Условие прочности по контактным напряжениям выполнено.

Силы, действующие в зацеплении:

Окружная:

![]() Н. (3.26)

Н. (3.26)

Радиальная:

![]() Н (3.27)

Н (3.27)

Осевая:

![]() Н (3.28)

Н (3.28)

Проверка зубьев на выносливость по напряжениясм изгиба:

![]() (3.29)

(3.29)

где: kp – коэффициент нагрузки:

KF = KFβ · KFV ;

KFV – коэффициент динамичности. При V = 0,49 м/с и 8-й степени точности KFV =1,1 [3.стр.43].

KF = 1,1 · 1,265 = 1,4;

YF – коэффициент формы зуба:

Для шестерни:

![]() (3.30)

(3.30)

Для колеса:

![]() (3.31)

(3.31)

Находим отношения:

![]() (3.32)

(3.32)

![]() (3.33)

(3.33)

Дальнейший расчет ведем для зубьев колеса, так как для него найденное отношение меньше.

Коэффициент Yβ учитывающий поывшение прочности косых зубьев по сравнению с прямыми:

![]() (3.34)

(3.34)

Коэффициент Кfα учитывающий неравномерность распределения нагрузки между зубьями:

![]() (3.35)

(3.35)

где: Еα – 1.5 коэффициент торцевого перекрытия [3.стр.47].

n = 8 – степень точности передачи.

![]() ;

;

![]() .

.

Условие прочности по напряжениям изгиба выполнено.

Проверка зубьев колеса на статическую прочность по кратковременно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.