Содержание

Аннотация............................................................ Ошибка! Закладка не определена.

Исходные данные к курсовому проектированию.................. Ошибка! Закладка не определена.

1. Выбор электродвигателя и кинематический расчёт........ Ошибка! Закладка не определена.

1.1 Общий коэффициент полезного действия привода...... Ошибка! Закладка не определена.

1.2 Определение мощности электродвигателя................ Ошибка! Закладка не определена.

2.3 Определение передаточного числа редуктора.............. Ошибка! Закладка не определена.

2.4 Определение угловых скоростей и частот вращения валов редуктора.......................................................... Ошибка! Закладка не определена.

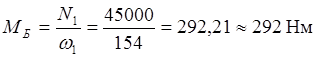

2.5 Определение вращающих моментов на валах редуктора без учёта потерь на трение............................................................... Ошибка! Закладка не определена.

3. Расчёт зубчатых колёс редуктора................. Ошибка! Закладка не определена.

3.1 Расчёт быстроходной цилиндрической косозубой передачи............. Ошибка! Закладка не определена.

3.2 Расчёт тихоходной цилиндрической косозубой передачи Ошибка! Закладка не определена.

4. Проектирование и расчёт валов.................... Ошибка! Закладка не определена.

4.1 Проектирование промежуточного вала... Ошибка! Закладка не определена.

4.2 Проектирование выходного вала............. Ошибка! Закладка не определена.

5.1 Выбор шлицевых соединений.................. Ошибка! Закладка не определена.

5.2. Проверочный расчет шлицевых соединений на смятие.. Ошибка! Закладка не определена.

Список используемой литературы 38

Основной задачей курсового проекта по деталям машин является разработка общей конструкции привода ленточного конвейера, которая включает в себя обязательную разработку всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию, правила проектирования, и оформления рабочего проекта определены стандартами СЭВ и ЕСКД. Приступая к проектированию, необходимо помнить:

1. Конструируемое изделие должно иметь рациональную компоновку сборочных единиц, обеспечивающую наименьшие габариты, удобства сборки и замены деталей.

2. Выбор материалов и термической обработки должен быть обоснован и отвечать технологическим и экономическим требованиям.

3. Обеспечивать точность изготовления детали посредством назначения предельных отклонений на размеры, форму и взаимное расположение поверхностей. Результатом проекта должно явиться получение гармоничной конструкции, которое отвечает требованиям надежности, точности, прочности и др.

The summary

The basic task of the course project on details of machines is the development of a general design of a drive of the tape conveyor, which includes obligatory development of all questions, which decision is necessary for an embodiment of the basic circuit in a real design, rule of designing, and registration of the equipment design are determined by the standards СЭВ and ЕСКД. Beginning to designing, it is necessary to remember:

1. The designed product should have rational configuration of assembly units ensuring the least dimensions, convenience of assembly and replacement of details.

2. The choice of materials and thermal processing should be proved and answer the technological and economic requirements.

3. To provide accuracy of manufacturing of a detail by means of purpose of limiting deviations for the sizes, form and mutual arrangement of surfaces. By result of the project should be the reception of a harmonious design, which meets the requirements reliability, accuracy, durability etc.

Исходные данные.

Спроектировать привод к ленточному конвейеру.

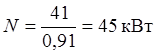

Р3 – мощность на ведомом валу редуктора P3=41 кВт.

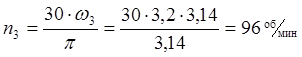

w3 – угловая скорость вращения ведомого вала w3=3,2p 1/с.

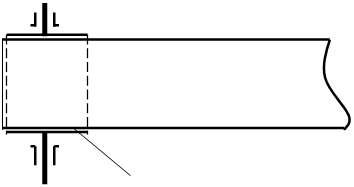

Схема привода ленточного конвейера.

|

2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 1

1

![]() 3

3

![]() 4

4

![]() 5

5

1 – барабан

2 – муфта

3 - редуктор

4 – упругая муфта

5 – электродвигатель

![]()

![]()

![]()

![]()

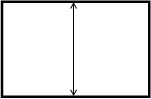

![]() 0.003t График нагрузки.

0.003t График нагрузки.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 0.15t

L=5 лет.

0.15t

L=5 лет.

![]()

![]()

![]()

![]() 0.35t

Ксут=0,25.

0.35t

Ксут=0,25.

![]()

![]()

![]()

![]()

![]()

0.5t Кгод=0,8.

0.5t Кгод=0,8.

|

![]()

![]() t

t

![]()

где![]() – к. п. д. цилиндрических зубчатых

колес [табл. 6.3; стр. 96; 5];

– к. п. д. цилиндрических зубчатых

колес [табл. 6.3; стр. 96; 5];

![]() – к. п. д. подшипников качения [табл.

6.3; стр. 96; 5].

– к. п. д. подшипников качения [табл.

6.3; стр. 96; 5].

где Nр – мощность на выходном валу;

h – общий коэффициент полезного действия привода.

Определение частоты вращения выходного вала:

По ГОСТ 19523-75

принимаем ЭД 4А200М4У с ![]() [1]

[1]

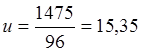

где nдв – частота вращения вала электродвигателя.

![]()

По ГОСТ

2185-66 для тихоходной ступени принимаем передаточное число ![]() .

.

Тогда

![]() и по ГОСТ 2185-66 для быстроходной

ступени принимаем передаточное число

и по ГОСТ 2185-66 для быстроходной

ступени принимаем передаточное число ![]() .

.

Уточнённое передаточное число редуктора:

![]()

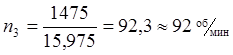

Уточнённая частота вращения выходного вала:

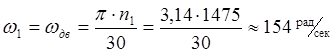

Ведущего вала:

|

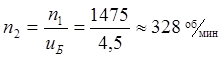

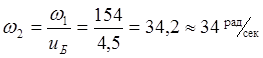

Промежуточного вала:

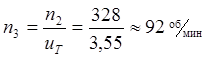

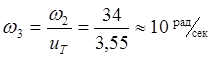

Выходного вала:

![]()

![]()

Для уменьшения габаритных размеров редуктора принимаем для изготовления колеса и шестерни быстроходной передачи сталь 30ХГТ с термообработкой – цементация.

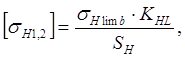

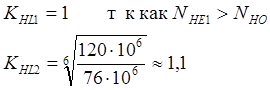

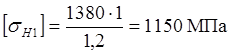

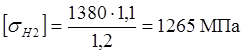

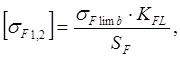

где ![]() – предел контактной выносливости;

– предел контактной выносливости;

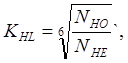

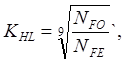

![]() – коэффициент долговечности;

– коэффициент долговечности;

![]() – коэффициент запаса прочности [стр.

33; 4].

– коэффициент запаса прочности [стр.

33; 4].

![]() МПа [табл. 3.2; стр. 34;

4]

МПа [табл. 3.2; стр. 34;

4]

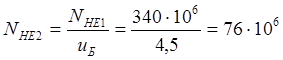

где NHO = 120 × 106 – базовое число циклов перемены напряжений для цементованных колёс;

![]() – эквивалентное число циклов перемены

напряжений.

– эквивалентное число циклов перемены

напряжений.

![]() – коэффициент эквивалентного режима

нагрузки.

– коэффициент эквивалентного режима

нагрузки.

![]()

![]()

где ![]() – параметры режима нагрузки.

– параметры режима нагрузки.

![]()

для шестерни Z1

для шестерни Z1

для колеса Z2

для колеса Z2

![]()

где ![]() – предел изгибной выносливости;

– предел изгибной выносливости;

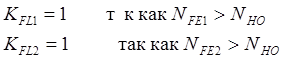

![]() – коэффициент долговечности;

– коэффициент долговечности;

![]() – коэффициент запаса прочности.

– коэффициент запаса прочности.

![]() [табл.

3.9; стр. 45; 4]

[табл.

3.9; стр. 45; 4]

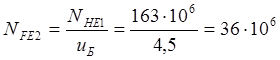

где NFO = 4 × 106 – базовое число циклов перемены напряжений;

![]() – эквивалентное число циклов перемены

напряжений.

– эквивалентное число циклов перемены

напряжений.

![]() – коэффициент эквивалентного режима

нагрузки.

– коэффициент эквивалентного режима

нагрузки.

![]()

![]()

где ![]() – параметры режима нагрузки.

– параметры режима нагрузки.

![]()

![]()

где ![]() – коэффициент, учитывающий

нестабильность свойств материалов используемых при изготовлении колёс

– коэффициент, учитывающий

нестабильность свойств материалов используемых при изготовлении колёс

![]() – коэффициент, учитывающий способ

изготовления колёс, для ковки

– коэффициент, учитывающий способ

изготовления колёс, для ковки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.