коэффициент полезного действия зубчатой муфты [2,стр.6];

hч.п.=0,993 – коэффициент полезного действия пары подшипников качения.

Вт

Вт

Мощность электродвигателя, подбираемого для проектируемого привода должна быть не ниже требуемой:

Рэл.дв.≥Р

Выбираем электродвигатель в таблице справочных материалов, учитывая что известна синхронная (теоретическая) частота вращения электродвигателя n=3000 об/мин: электродвигатель асинхронный закрытый обдуваемый по ГОСТ 19523-81 типа 4А132M2 с мощностью Рэл.дв.=11 кВт, частотой вращения n=2900об/мин, Мпуск/Мном=1,7 Мmax/Мном=2,8 [1,стр.5].

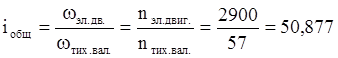

Передаточное отношение привода определяем по формуле [3,стр.7]:

Произведение частных передаточных отношений передач, входящих в привод равно общему передаточному отношению [3,стр.7]:

![]()

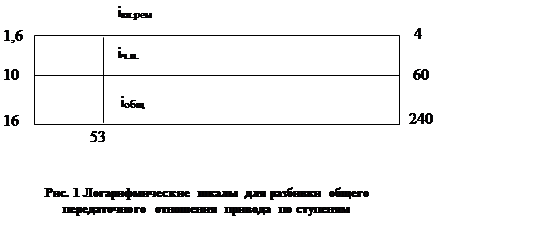

Средние значения передаточных чисел [2,стр.6]:

для клиноременных передач iкл.рем.=1,6…4;

для червячных передач iч.п.=10…60;

Интервалы возможного изменения передаточных отношений ступеней привода показаны на рис.2. Значения передаточных отношений ii каждой i-той передачи привода вычисляют по зависимости:

![]()

![]()

|

Тогда

![]()

![]()

Проверка:

![]()

Принимаем iкл.рем.= 2,36614;

iч.п.= 21,49169.

Возьмём значения передаточных отношений: iкл.рем.= 2,37; iч.п. = 21,5.

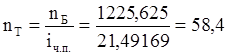

Вычислим неизвестные частоты вращения:

об/мин

об/мин

об/мин

об/мин

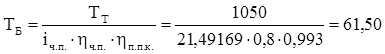

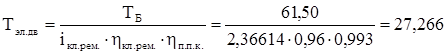

Вычислим вращающие моменты:

![]() Н×м

Н×м

Н×м

Н×м

Н×м

Н×м

Вычислим мощности:

![]() кВт

кВт

![]() кВт

кВт

Полученные данные сведены в Таблицу 1.

Таблица 1. Частоты вращения валов, мощности и вращающие моменты на звеньях привода.

|

i |

n, об/мин |

T, Нм |

P, кВт |

||

|

Электродвигатель |

2,36614 |

2900 |

27,266 |

11,000 |

|

|

Быстроходный вал |

1225,625 |

61,500 |

10,486 |

||

|

21,49169 |

|||||

|

Тихоходный вал |

58,424 |

1050 |

8,330 |

Основные критерии работоспособности:

- тяговая способность (определяется силой трения между ремнем и шкивом)

- долговечность (разрушение ремня от усталости)

Коэффициентом тяги передачи φ называют отношение Ft/2F0:

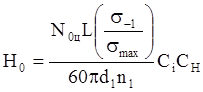

, где

, где ![]() -

полезное,

-

полезное, ![]() - начальное напряжение в ремне.

- начальное напряжение в ремне.

Основным расчётом ременных передач является расчёт по тяговой способности.

Рабочий ресурс передачи [3,стр.138]:

|

ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ ПЕРЕДАЧИ |

|

|

Требуемый ресурс (час.) |

1300 |

|

Частота вращения быстроходного вала (об./мин.) |

2900.0 |

|

Номинальный вращающий момент на быстроходном валу (Н*м) |

27,3 |

|

Передача |

нереверсивная |

|

Режим нагружения |

типовая циклограмма нагружения кафедры "Детали машин" СПбГТУ 9 |

|

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ РЕМЕННОЙ ПЕРЕДАЧИ |

|

|

Ремни |

ноpмальные клиновые |

|

сечения |

A |

|

Регулировка натяжения ремней |

периодическая |

|

Передаточное число |

2.37 |

|

Межосевое расстояние (мм) |

297 |

ПРОЕКТНЫЙ РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

ЧАСТОТА ВРАЩЕНИЯ б.ход.вала 2900.0 об./мин. РЕСУРС ПЕРЕДАЧИ 1300 ч

ВРАЩАЮЩИЙ МОМЕНТ на б.ход.валу 27.3 Н*м ПЕРЕДАЧА нереверсивная

РЕЖИМ НАГРУЖЕНИЯ типовая циклограмма нагружения N 9 КОЭФФ.ПЕРЕГР.2.20

ТИПОРАЗМЕР СЕЧЕНИЯ ремней А РАСЧЕТНАЯ ДЛИНА 1250 мм

КОЛИЧЕСТВО РЕМНЕЙ в комплекте (или ребер поликлинового ремня) 4

РЕГУЛИРОВКА НАТЯЖЕНИЯ РЕМНЕЙ периодическая

РЕСУРС комплекта ремней 500 ч МАССА комплекта ремней 0.51 кг

КОЛИЧЕСТВО КОМПЛЕКТОВ ремней на весь срок службы передачи 3

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ 2.27 МЕЖОСЕВОЕ РАССТОЯНИЕ 297 (+ 16/- 6 ) мм

РАСЧЕТНЫЕ ДИАМЕТРЫ шкивов [мм]: меньшего 125 большего 280

ШИРИНА шкивов 65 мм УСЛОВНЫЙ ОБЪЕМ шкивов 4800 куб.см

СИЛА, действующая на валы [Н]: в покое 1079 при работе передачи 887

СИЛА предварительного натяжения комплекта ремней 558 Н

ПОЛЕЗНЫЕ НАПРЯЖЕНИЯ В РЕМНЕ [МПа]: расчетные 1.46 допускаемые 1.50

Червячные передачи рассчитываются по напряжениям изгиба и контактным напряжениям. В червячных передачах бывает износ и заедание. Для предупреждения заедания ограничивают контактные напряжения. Основной расчет для червячных передач по контактным напряжениям. Расчёт по напряжениям изгиба проводится при этом как проверочный.

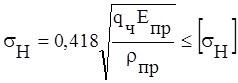

Основное уравнение расчёта на прочность по контактным напряжениям [5,стр.181]:

где qч - удельная нагрузка;

Епр и rпр - приведённые модуль упругости и радиус кривизны.

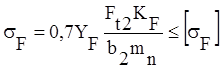

Расчёт на прочность по напряжениям изгиба проводится по формуле [5,стр.182]:

где KF – коэффициент расчётной нагрузки;

YF – коэффициент формы зуба.

Расчет на контактную выносливость должен обеспечить отсутствие выкрашивания рабочих поверхностей зубьев, и отсутствие заедания, приводящего к задирам рабочих поверхностей.

Зубья колеса обладают меньшей прочностью чем витки червяка, поэтому нужно учитывать ослабление зубьев в результате износа. Нужно, чтобы изгибная прочность была достаточна.

|

№ |

Наименование параметра |

Размерность параметра |

Значение параметра |

|

Экран 1 (Эксплуатационные параметры) |

|||

|

1 |

Ресурс передачи t |

час |

1300 |

|

2 |

Частота вращения вала колеса n2 |

об/мин |

58,424 |

|

3 |

Вращающий момент на червячном колесе |

Н*м |

1050 |

|

4 |

Передача (реверсивная, нереверсивная) |

----------- |

Нереверсивная |

|

5 |

Вариант режима нагружения |

----------- |

9 |

|

Экран 2 (Технологические и конструктивные параметры) |

|||

|

6 |

Степень точности |

----------- |

7 |

|

7 |

Твёрдость поверхности витков червяка |

----------- |

56-63 HRCэ |

|

8 |

Материал венца червячного колеса |

----------- |

Бронза Бр010Ф1 |

|

9 |

Способ отливки |

----------- |

В кокиль |

|

10 |

Передаточное число |

----------- |

21,49 |

|

11 |

Межосевое расстояние |

мм |

произвольное |

|

12 |

Прогиб червяка допускаемый |

----------- |

0,005m |

Так как скорость вращения шестерни червячной передачи 4-6 м/с, в соответствии с Таблицей 1.3. [1, стр 9], принимаем степень точности равной 7.

Для червяка применяем сталь 45 с закалкой до твердости не менее HRCэ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.