Качество сварных стыков проверяют испытаниями контрольных образцов. Контрольный образец представляет собой два сваренных рельсовых отрезка длиной по 1200-1300 мм со сварным стыком посередине. Для испытаний за рабочую смену изготавливают по два образца на каждой сварочной машине. Образцы испытывают на статический изгиб по схеме двухопорной балки с расчетным пролетом 1000 мм. Нагрузку прикладывают в середине пролета в месте сварных стыков в одних образцах к головке (подошва в растянутой зоне), в других к подошве рельсов (головка в растянутой зоне). Стрела прогиба независимо от типа рельсов должна быть не менее 30 мм для рельсов I и II групп и 25 мм рельсов III группы. В процессе испытаний сварной стык доводят до разрушения. При этом минимальные разрушения нагрузки для стыков должны быть не менее указанных ниже (табл. 7.4.).

Таблица 7.4.

Минимальные нагрузки разрушения для стыков.

|

Тип рельсов |

Вид рельсов |

Разрушающая нагрузка, кН |

Стрела прогиба, мм, не менее (для рельсов следующих групп) |

||

|

подошва |

головка |

I и II |

III |

||

|

Р 75 |

Новые |

1800 |

1700 |

30 |

25 |

|

Старогодные |

1600 |

1400 |

|||

|

Р 65 |

Новые |

1500 |

1300 |

30 |

25 |

|

Старогодные |

1400 |

1200 |

|||

|

Р 50 |

Новые |

1000 |

900 |

30 |

25 |

|

Старогодные |

800 |

700 |

|||

В изломе по месту сварки не должно быть трещин, непроваров, пережогов, газовых пузырей, шлаковых включений. Допускаются матовые пятна (силикатные включения), если площадь отдельного пятна не более 15 мм2, а общая площадь не более трех скоплений не превышает 25 мм2.

При неудовлетворительных результатах прочностных испытаний или при выявлении дефекта ультразвуковым дефектоскопом хотя бы на одном образце для проверяемой партии рельсов дополнительно проверяют два сварных стыка, вырезанных непосредственно из рельсов готовой продукции. При выявлении отступлений в этих стыках от требований технических условий всю партию рельсов бракуют. Из них вырезают все сварные стыки и рельсы сваривают повторно.

Качество сварки стыков контролируется ультразвуковым методом. При отсутствии ультразвукового контроля в сварных стыках стрелочных переводов главных путей целесообразна установка предохранительных накладок, изготавливаемых из типовых стыковых накладок.

Для проведения сварки в тоннелях и метрополитенах применяется специальное оборудование для отсасывания газов, выделяющихся при сварке, с фильтром для очистки воздуха. На сварочное устройство устанавливаются защитные экраны, которые препятствуют разлетанию искр, возникающих при сварке.

Весь сварочный цикл выполняется в течение 40 мин, а сам процесс сварки занимает не более 25 мин.

Опыт эксплуатации стрелочных переводов, где произведена алюминотермитная сварка рельсов, показал, что при использовании данного метода сварки:

сокращаются на одну треть эксплуатационные затраты на текущее содержание;

в 1.5 раза увеличивается срок службы стрелочного перевода.

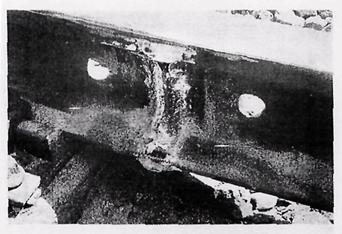

Рис. 7.7. Стык стрелочного перевода, сваренный алюминотермитным способом.

Алюминотермитная сварка рельсов типа Р65 в настоящее время осуществляется по технологии фирмы «Электро-Термит» (Германия) и «СНАГА» (Словакия) с использованием оборудования, оснастки, термитной смеси, огнеупоров и формовочных материалов, поставляемых этими фирмами.

Внедрение алюминотермитной сварки на Октябрьской железной дороге было начато в 1997 году. Были сварены рельсовые стыки на стрелочных переводах на ст. Московская-Сортировочная (20 стыков), ст.Саблино (18 стыков) и ст.Б.Вишера (9 стыков). Результаты эксплуатационных наблюдений показали, что износостойкость сварных стыков соизмерима с износом основных рельсов, дефектов не выявлено.

С августа 2000 года началось практическое обучение сварке рельсовых стыков работников ПЧ-3, 4, 7 и ОПЧ-10 на ст. Чудово под руководством представителей фирмы «СНАГА». За время обучения было сварено 25 стыков. Качество сварки удовлетворительное.

В сентябре-октябре 2002 года Дорожным центром диагностики было проведено обследование алюминотермитных стыков стрелочных переводов проектов 2726, 2728, 2750 и 2799 на линии С.Петербург-Москва на предмет оценки состояния сваренных стыков.

Проверка дала положительные результаты, но в то же время на отдельных стрелочных переводах были выявлены отступления по геометрии поверхности катания головки рельса в виде седловин и ступеней.

Выявленные отступления по геометрии объясняются несвоевременным, в силу ряда объективных причин, проведением сварочных работ (в соответствии с п. 1.1. Указания № С-1842 У от 02.09.99 г., стыки должны свариваться в двухмесячный срок после укладки стрелочных переводов в путь).

В последующие годы Октябрьская железная дорога намерена наращивать темпы производства сварочных работ на стрелочных переводах, уделив особое внимание строгому соблюдению Технических указаний по алюминотермитной сварке.

На 1.12.2002 года на дороге уложено 1119 стрелочных переводов проектов 2726, 2728, 2750 и 2799. Из них на 977 переводах требуется произвести сварку стыков алюминотермитной сваркой (5610 стыков).

На сети железных дорог в течение последних пяти лет алюминотермитным способом сварено более 2 000 стыков стрелочных переводов и примыкающих к ним участков пути. За время эксплуатации не было изъято ни одного рельсового соединения из-за дефектов в зоне сварки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.