1 ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Определение расчетной мощности привода.

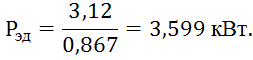

Расчетная мощность электродвигателя определяется по формуле ([1], 6.1)

,

(1)

,

(1)

где ![]() – мощность на приводном валу

конвейера, кВт;

– мощность на приводном валу

конвейера, кВт; ![]()

![]() – общий КПД привода ([1], 6.2),

– общий КПД привода ([1], 6.2),

![]() ;

(2)

;

(2)

![]() – КПД муфты;

– КПД муфты; ![]() ([1], таблица П2.1);

([1], таблица П2.1);

![]() – КПД зубчатой передачи

редуктора с цилиндрическими колесами;

– КПД зубчатой передачи

редуктора с цилиндрическими колесами; ![]() ([1], таблица П2.1);

([1], таблица П2.1);

![]() – КПД открытой цепной передачи;

– КПД открытой цепной передачи; ![]() ([1], таблица П2.1);

([1], таблица П2.1);

![]() – КПД пары подшипников

качения;

– КПД пары подшипников

качения;

![]() ([1], таблица П2.1);

([1], таблица П2.1);

![]()

1.2 Выбор электродвигателя.

Ориентировочно требуемая частота вращения вала электродвигателя определяется по формуле ([1], 6.3)

![]() ,

(3)

,

(3)

где ![]() – наименьшее значение

передаточного числа открытой передачи привода;

– наименьшее значение

передаточного числа открытой передачи привода; ![]() ([1], таблица П2.3);

([1], таблица П2.3);

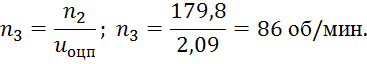

n – частота вращения на приводном валу конвейера; n=86;

![]() – среднее значение передаточного

числа редуктора привода;

– среднее значение передаточного

числа редуктора привода; ![]() ([1], таблица П2.3);

([1], таблица П2.3);

![]()

По величине ![]() с учетом

с учетом ![]() принимаем по ([1], таблица П2.2)

электродвигатель 4A132S8.

принимаем по ([1], таблица П2.2)

электродвигатель 4A132S8.

За расчетную частоту ![]() вращения принимаем номинальную

частоту вращения

вращения принимаем номинальную

частоту вращения

![]() , (4)

, (4)

где ![]() – синхронная частота

вращения, об/мин;

– синхронная частота

вращения, об/мин; ![]() ;

;

s – коэффициент скольжения ([1], таблица П2.2);

![]() ;

;

![]() .

.

Техническая характеристика принятого электродвигателя представлена в таблице 1.

Таблица 1 – Характеристика электродвигателя

|

Обозначение электродвигателя |

Исполнение |

Номинальная мощность, кВт |

Частота вращения, об/мин |

|

|

|

4A132S8 |

М100 |

4,0 |

719 |

1,8 |

2,2 |

1.3 Определение общего передаточного числа привода и разбивка его по отдельным передачам.

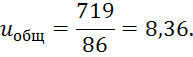

Общее передаточное число привода определяется по формуле ([1], 6.5)

![]() (5)

(5)

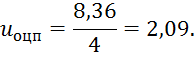

Оставляем передаточное число

редуктора ![]() , тогда передаточное число открытой

цепной передачи составит

, тогда передаточное число открытой

цепной передачи составит

1.4 Силовые и кинематические параметры привода.

Расчет элементов привода выполняем

по расчетной мощности ![]() электродвигателя.

электродвигателя.

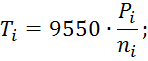

Для каждого из валов элементов привода определяем частоту вращения n, мощность P и вращающий момент T.

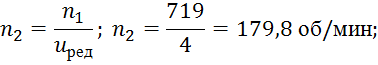

Определяем частоты вращения валов привода:

![]()

![]()

Определение мощностей, передаваемых на валы привода:

![]()

![]()

![]()

![]()

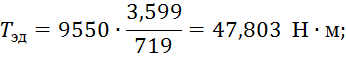

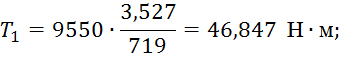

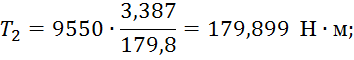

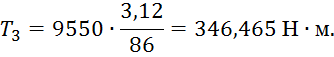

Определение вращающих моментов, передаваемых на валы:

Таблица 2 – Силовые и кинематические характеристики привода.

|

Номер вала |

Частота вращения, об/мин |

Мощность, кВт |

Крутящий момент, H·м |

|

Электродвигатель |

719 |

3,599 |

47,803 |

|

1 |

719 |

3, 527 |

46,847 |

|

2 |

179,8 |

3,387 |

179,899 |

|

3 |

86 |

3,12 |

346,465 |

2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

2.1 Выбор материала для изготовления зубчатых колес.

На основании рекомендаций ([8], с.149) для изготовления шестерни принимаем сталь 35Х, а колеса – сталь 55.

Механические характеристики материала представлены в таблице 3.

Таблица 3 - Механические характеристики материала

|

Наименование |

Марка стали |

Термообработка |

Твердость HHB |

Предел прочности σв, МПа |

Предел текучести σт, МПа |

|

Шестерня |

45 |

Улучшение |

220 ... 260 |

740 |

490 |

|

Колесо |

40 |

Нормализация |

185…230 |

640 |

320 |

Для обеспечения одинаковой долговечности зубьев шестерни и колеса прямозубых передач и ускорения их приработки должно выполняться условие ([1],6.7)

![]()

где ![]() =220 НВ;

=220 НВ; ![]() =190 НВ.

=190 НВ.

2.2 Определение допускаемых контактных напряжений при расчете на выносливость.

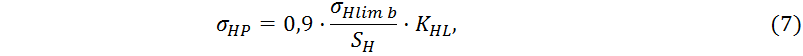

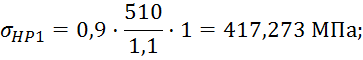

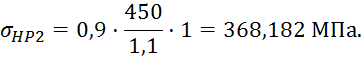

Допускаемые контактные напряжения определяются отдельно для шестерни и колеса по формуле ([1], 6.8)

где ![]() – предел контактной выносливости

поверхностей зубьев, соответствующий базовому числу

– предел контактной выносливости

поверхностей зубьев, соответствующий базовому числу ![]() циклов перемены напряжений, МПа,

([1], 6.9);

циклов перемены напряжений, МПа,

([1], 6.9);

![]()

![]()

![]()

![]() – коэффициент безопасности;

– коэффициент безопасности; ![]() =1,1;

=1,1;

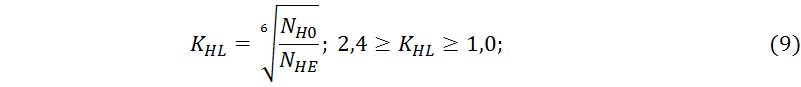

![]() – коэффициент

долговечности, учитывающий влияние срока службы и режима работы передачи ([1], 6.10)

– коэффициент

долговечности, учитывающий влияние срока службы и режима работы передачи ([1], 6.10)

![]() – базовое

число циклов перемены напряжений, соответствующее длительному пределу

выносливости ([1], 6.11)

– базовое

число циклов перемены напряжений, соответствующее длительному пределу

выносливости ([1], 6.11)

![]()

![]()

![]()

![]() –

эквивалентное число циклов перемены напряжений, определяемое в зависимости от

характера нагружения передачи ([1],6.12);

–

эквивалентное число циклов перемены напряжений, определяемое в зависимости от

характера нагружения передачи ([1],6.12);

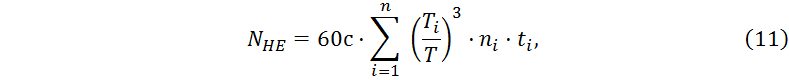

где Ti – один из числа длительно действующих моментов, учитываемых при расчете на выносливость, Н∙м;

Т – максимальный момент, учитываемый при расчете на выносливость, Н∙м;

ni – частота вращения зубчатого колеса при действии момента Ti, об/мин;

ti - продолжительность действия момента Ti, ч;

с - число колес, находящихся одновременно в зацеплении с шестерней;

![]() , (12)

, (12)

где Tпр – срок службы привода, год;

![]() – коэффициенты использования привода в течение

года и суток;

– коэффициенты использования привода в течение

года и суток;

![]() = 46909,8 ч;

= 46909,8 ч;

![]()

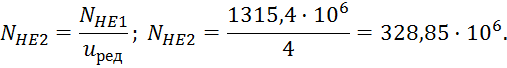

Так как ![]() >

>![]() и

и ![]() >

>![]() , то

, то ![]() =1.

=1.

Тогда

В дальнейшем за расчетное принимаем напряжение

![]()

2.3 Определение допускаемых контактных напряжений при расчете на контактную прочность при действии максимальной нагрузки.

Предельные допускаемые напряжения при действии максимальной нагрузки для шестерни и колеса определяются по формуле ([1],6.14)

![]()

где ![]() – предел

текучести материала, МПа;

– предел

текучести материала, МПа;

![]()

![]()

2.4 Проектировочный расчет на контактную выносливость.

Принимаем предварительно зубчатую передачу прямозубой.

Диаметр начальной окружности ![]() , мм, определяется по формуле

, мм, определяется по формуле

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.