3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Конструирование и расчёт шпоночной фрезы

Диаметр фрезы принимаем равным обрабатываемому пазу Ø20мм, длина фрезы (для заданной ширины фрезерования) L=72мм, число зубьев Z=4, ω=380

3.1.1 Подача на зуб: рекомендуемая Sz=0,06-0,18 мм/зуб [карта 59], принимаем Sz=0,09 мм/зуб;

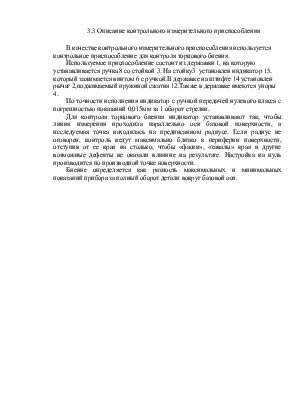

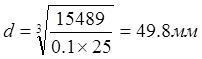

3.1.2 Диаметр отверстия под оправку

,мм (3.1)

,мм (3.1)

3.1.3 Глубина резания: t=h=8 мм

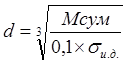

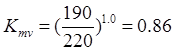

3.1.4 Равнодействующая сила (3.2)

P=Pz![]() 1.411=1.411x896=1264Н=126кгс (3.3)

1.411=1.411x896=1264Н=126кгс (3.3)

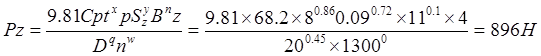

3.1.5 Расстояние между опорами фрезерной оправки принимают в зависимости от длины посадочного участка центровой фрезерной оправки l=630 мм.

3.1.6 Суммарный момент, действующий на фрезерную оправку:

(3.4)

(3.4)

3.1.7 Допустимое напряжение на изгиб материала оправки принимаем σи.д.=250 МПа=25 кгс/мм2

(3.5)

Принимаем d=50 мм.

3.1.8 Принимаем окончательный наружный диаметр фрезы

D=0.4d=0.4x50=20 мм (3.6)

Dmax=20мм

3.1.9 Окончательное число зубьев фрезы

Z=m![]() (3.7)

(3.7)

Принимаем z=4.

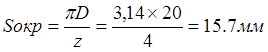

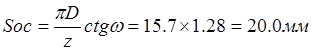

3.1.10 Определяем шаг зубьев фрезы

Окружной торцовый шаг (3.8)

Осевой шаг при ω=380, ctg380=1.28

(3.9)

(3.9)

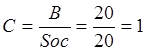

3.1.11 Проверяем полученные величины z и Soc на условие равномерного фрезерования

Т.е. условие равномерного фрезерования обеспечено.

3.1.12 Определяем геометрические параметры рабочей части фрезы: α=100, γ=150

3.1.13 Допуски на основные элементы фрезы и другие технические требования принимаем по ГОСТ 012-2235-3001

3.2 Конструирование и расчёт канавочного резца

Резец канавочный с пластиной из твердого сплава Т15К6 для точения канавки, подача So=0,2мм/об., вылет резца=60мм.

3.2.1 В качестве материала для корпуса резца выбираем

сталь45 с ![]()

![]() =650Мпа и допустимым напряжением

на изгиб

=650Мпа и допустимым напряжением

на изгиб ![]()

![]() =200МПа.

=200МПа.

3.2.2 Главная составляющая силы резания:

![]() (3.10)

(3.10)

где

![]()

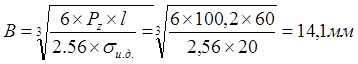

3.2.3 При условии, что Н=1,6 ![]() В

ширина прямоугольного сечения корпуса резца:

В

ширина прямоугольного сечения корпуса резца:

(3.11)

(3.11)

Принимаем ближайшее стандартное сечение корпуса В=20мм.,высота корпуса резцаН=1,6х20=25мм.Принимаем Н-25мм.

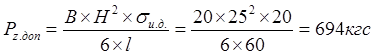

3.2.4 Проверяем на прочность и жесткость корпуса резца:

максимальная нагрузка ,допускаемая прочностью резца:

(3.12)

(3.12)

максимальная нагрузка ,допускаемая жесткостью резца:

(3.13)

(3.13)

где f-0.1 ![]() 103м.-допускаемая

стрела прогиба резца;

103м.-допускаемая

стрела прогиба резца;

E-2 ![]() 10

10 ![]() МПа-модуль

упругости материала корпуса резца;

МПа-модуль

упругости материала корпуса резца;

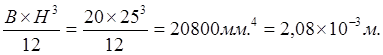

I-момент инерции прямоугольного сечения корпуса.

I=  (3.14)

(3.14)

Резец обладает

достаточными прочностью и жесткостью ,т.к. P ![]()

3.2.5

Конструктивные размеры резца: общая длина резца L=200мм., h=20мм.,

h ![]()

b ![]() пластина из твердого сплава.

пластина из твердого сплава.

3.2.6

Геометрические элементы лезвия резца: главный задний угол а=47º 20´,передний угол ![]() º.

º.

3.3 Описание контрольного измерительного приспособления

В качестве контрольного измерительного приспособления используется контрольное приспособление для контроля торцового биения.

Используемое приспособление состоит из державки 1, на которую устанавливается ручка 8 со стойкой 3. На стойку3 установлен индикатор 15, который зажимается винтом 6 с ручкой.В державке на штифте 14 установлен рычаг 2,поджимаемый пружиной сжатия 12.Также в державке имеются упоры 4.

По точности исполнения индикатор с ручной передачей нулевого класса с погрешностью показаний 0,015мм за 1 оборот стрелки.

Для контроля торцового биения индикатор устанавливают так, чтобы линия измерения проходила параллельно оси базовой поверхности, а исследуемая точка находилась на предписанном радиусе. Если радиус не оговорен, контроль ведут максимально близко к периферии поверхности, отступив от ее края на столько, чтобы «фаски», «завалы» края и другие возможные дефекты не оказали влияние на результате. Настройка на нуль производится по производной точке поверхности.

Биение определяется как разность максимальных и минимальных показаний прибора за полный оборот детали вокруг базовой оси.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.