1 АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1.1 Описание конструкции и служебного назначения детали.

Цапфа КЗК 0202623А является составной частью зерноуборочного комбайна КЗС7. Цапфа предназначена для передачи вращающего движения.

Ответственной поверхностью является поверхность 4 (Ø55h8), об этом говорят требования, предъявляемые к данной поверхности.

Поверхность 4 (Ø55h8) предназначена для запрессовки цапфы в корпус боковины.

Поверхности 9 (Ø60H10) и 8 (Ø50H10) предназначены для установки манжет, предотвращающих вытекание масла из подшипникового узла. Поверхность 7 (Ø45h9) и три шпоночных паза 14 (14H11) предназначены для установки шкивов, а два резьбовых отверстия 13 (M8-7H) необходимы для осевой регулировки и крепления данных шкивов в необходимом положении.

В качестве материала заготовки выбрана легирующая сталь 18ХГТ.

Легированная сталь-это сплав железа с углеродом (до 2%) и сопутствующими примесями в виде марганца, кремния, серы, фосфора, а так же различных легирующих элементов. Этот сплав – наиболее распространенный материал для изготовления поковок благодаря свойствам и относительной дешевизне.

Область применения легированной стали расширяется вследствие непрерывного повышения ее прочностных и технологических свойств, а также разработки новых марок со специальными физическими и химическими свойствами.

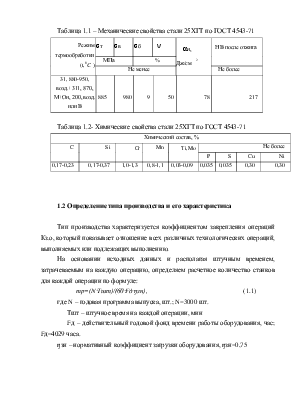

Таблица 1.1 – Механические свойства стали 25ХГТ по ГОСТ 4543-71

|

Режим термообработки (t, |

σт |

σв |

σб |

ψ |

αн, Дж/см |

НВ после отжига |

|||||||

|

МПа |

% |

||||||||||||

|

Не менее |

Не более |

||||||||||||

|

31, 880-950, возд.+311, 870, М+Он, 200, возд. или В |

885 |

980 |

9 |

50 |

78 |

217 |

|||||||

Таблица 1.2- Химические свойства стали 25ХГТ по ГОСТ 4543-71

|

Химический состав, % |

||||||||

|

C |

Si |

Cr |

Mn |

Ti,Mo |

Не более |

|||

|

P |

S |

Cu |

Ni |

|||||

|

0,17-0,23 |

0,17-0,37 |

1,0-1,3 |

0,8-1,1 |

0,03-0,09 |

0,035 |

0,035 |

0,30 |

0,30 |

1.2 Определение типа производства и его характеристика

Тип производства характеризуется коэффициентом закрепления операций Кз.о, который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению.

На основании исходных данных и располагая штучным временем, затрачеваемым на каждую операцию, определяем расчетное количество станков для каждой операции по формуле:

mp=(N∙Tшт)/(60∙Fд∙ŋзн), (1.1)

где N – годовая программа выпуска, шт.; N=3000 шт.

Тшт – штучное время на каждой операции, мин

Fд – действительный годовой фонд времени работы оборудования, час; Fд=4029 часа.

ŋзн – нормативный коэффициент загрузки оборудования, ŋзн=0,75

Рассчитаем количество станков на каждой операции по формуле (1.1)

Для 010 операции: mp=(3000∙3,47)/(60∙4029∙0,75)=0,06

Для 030 операции: mp=(3000∙2,78)/(60∙4029∙0,75)=0,05

Для 040 операции: mp=(3000∙9,92)/(60∙4029∙0,75)=0,16

Для 050 операции: mp=(3000∙4,48)/(60∙4029∙0,75)=0,07

Для 060 операции: mp=(3000∙3,8)/(60∙4029∙0,75)=0,06

Для 070 операции: mp=(3000∙0,84)/(60∙4029∙0,75)=0,01

Для 080 операции: mp=(3000∙2,3)/(60∙4029∙0,75)=0,04

Для 090 операции: mp=(3000∙7,44)/(60∙4029∙0,75)=0,12

Для 100 операции: mp=(3000∙5,65)/(60∙4029∙0,75)=0,09

Для 120 операции: mp=(3000∙6,13)/(60∙4029∙0,75)=0,1

Для 140 операции: mp=(3000∙4,25)/(60∙4029∙0,75)=0,07

Для 190 операции: mp=(3000∙0,92)/(60∙4029∙0,75)=0,02

Для 200 операции: mp=(3000∙5,4)/(60∙4029∙0,75)=0,09

Для 210 операции: mp=(3000∙5,4)/(60∙4029∙0,75)=0,09

Для 220 операции: mp=(3000∙5,4)/(60∙4029∙0,75)=0,09

Для 230 операции: mp=(3000∙6,6)/(60∙4029∙0,75)=0,11

Далее для каждой операции находим значение фактического коэффициента загрузки рабочего места по формуле:

ŋзф=mр/P (1.2)

где P – принятое количество станков (принимаем ближайшее целое число больше нуля);

таким образом:

Для 010 операции: ŋзф=0,06/1=0,06

Для 030 операции: ŋзф=0,05/1=0,05

Для 040 операции: ŋзф=0,16/1=0,16

Для 050 операции: ŋзф=0,07/1=0,07

Для 060 операции: ŋзф=0,06/1=0,06

Для 070 операции: ŋзф=0,01/1=0,01

Для 080 операции: ŋзф=0,04/1=0,04

Для 090 операции: ŋзф=0,12/1=0,12

Для 100 операции: ŋзф=0,09/1=0,09

Для 120 операции: ŋзф=0,1/1=0,1

Для 140 операции: ŋзф=0,07/1=0,07

Для 190 операции: ŋзф=0,02/1=0,02

Для 200 операции: ŋзф=0,09/1=0,09

Для 210 операции: ŋзф=0,09/1=0,09

Для 220 операции: ŋзф=0,09/1=0,09

Для 230 операции: ŋзф=0,11/1=0,11

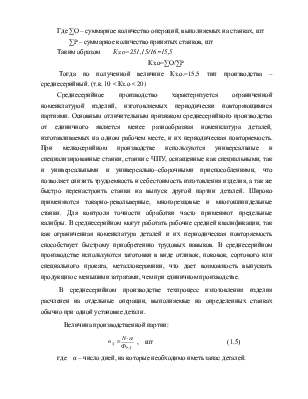

Определяем количество операций, выполняемых на одном рабочем месте по формуле:

О=ŋзн/ŋзф (1.3)

Для 010 операции: O=0,75/0,06=12,5 принимаем 13

Для 030 операции: O=0,75/0,5=15 принимаем 15

Для 040 операции: O=0,75/0,16=4,7 принимаем 5

Для 050 операции: O=0,75/0,07=10,7 принимаем 11

Для 060 операции: O=0,75/0,06=12,5 принимаем 13

Для 070 операции: O=0,75/0,01=75 принимаем 75

Для 080 операции: O=0,75/0,04=18,8 принимаем 19

Для 090 операции: O=0,75/0,12=6,25 принимаем 7

Для 100 операции: O=0,75/0,09=8,3 принимаем 9

Для 120 операции: O=0,75/0,1=7,5 принимаем 8

Для 140 операции: O=0,75/0,07=10,7 принимаем 11

Для 190 операции: O=0,75/0,02=37,5 принимаем 38

Для 200 операции: O=0,75/0,09=8,3 принимаем 9

Для 210 операции: O=0,75/0,09=8,3 принимаем 9

Для 220 операции: O=0,75/0,09=8,3 принимаем 9

Для 230 операции: O=0,75/6,8=7 принимаем 7

Определяем коэффициент загрузки оборудования по формуле:

Кз.о=∑О/∑P(1.4)

Где ∑О – суммарное количество операций, выполняемых на станках, шт

∑P – суммарное количество принятых станков, шт

Таким образом Кз.о=251,15/16=15,5

Кз.о=∑О/∑P

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями. Основным отличительным признаком среднесерийного производства от единичного является менее разнообразная номенклатура деталей, изготавливаемых на одном рабочем месте, и их периодическая повторяемость. При мелкосерийном производстве используются универсальные и специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными и универсально–сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия, а так же быстро перенастроить станки на выпуск другой партии деталей. Широко применяются токарно-револьверные, многорезцовые и многошпиндельные станки. Для контроля точности обработки часто применяют предельные калибры. В среднесерийном могут работать рабочие средней квалификации, так как ограниченная номенклатура деталей и их периодическая повторяемость способствует быстрому приобретению трудовых навыков. В среднесерийном производстве используются заготовки в виде отливок, поковок, сортового или специального проката, металлокерамики, что дает возможность выпускать продукцию с меньшими затратами, чем при единичном производстве.

В среднесерийном производстве техпроцесс изготовления изделия расчленен на отдельные операции, выполняемые на определенных станках обычно при одной установке детали.

Величина производственной партии:

, шт

(1.5)

, шт

(1.5)

где α – число дней, на которые необходимо иметь запас деталей.

α=2…5 дней – для крупных деталей;

α=3…15 дней – для средних деталей;

α=10…30 дней – для мелких деталей.

Для данной детали α=15 дней.

Фр.д. – число рабочих дней в году;

Фр.д.= Дк-(Дотд.+Дпр.), дней (1.6)

Фр.д.=365–(105+4)= 256 дней.

шт.

шт.

В базовом технологическом процессе обработки применены полуавтоматы, универсальные станки и станки с ЧПУ, которые применяются и в среднесерийном производстве, что позволяет часто переналаживать оборудование, но в базовом технологическом процессе имеется недостаток — мало используется станков с ЧПУ.

Заготовкой служит штамповка, которая использоваться и в среднесерийном производстве.

1.3 Анализ детали на технологичность

1 Качественный анализ на технологичность.

Деталь “Цапфа КЗК 0202623А” изготавливается из стали 18ХГТ ГОСТ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.