Экономичность способа определяется правильно выбранной номенклатурой отливки.

Для изготовления отливок по выплавляемым моделям могут применяться любые литейные сплавы – стали, чугуны, цветные жаропрочные и другие сплавы. Этот способ позволяет получать отливки массой от нескольких граммов до 100 кг, однако оптимальная масса отливок находится в пределах 02-12 кг. Точность размеров и параметры шероховатости поверхности отливок колеблются в пределах и зависят от условий изготовления отливок, их массы, сложности, габаритных размеров и толщины стенок отливок. В общем случае рассматриваемый способ получения отливок обеспечивает точность до 15-го квалитета и параметр шероховатости поверхности Ra 12.5.

2.2.2 Определение припусков и допусков по стандартам. Расчет

размеров и массы заготовки, коэффициента использования материала

Класс размерной точности – 11 по ГОСТ 25645-85

Степень коробления – 8

Степень точности – 5

Класс точности массы – 9

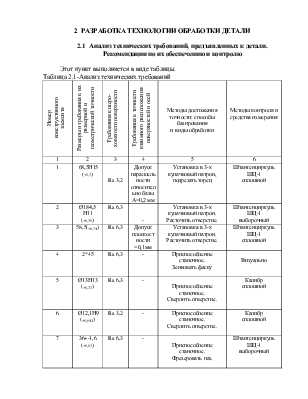

Таблица 2.2 - Назначение допусков и припусков на отливку

|

Номинальный размер |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

Ряд припусков |

Мини мальный припуск,мм |

Общий припуск, мм |

Расчетный припуск на размер заготовки мм |

|

68,5Н15 |

3,6 |

0,32 |

4,4 |

4 |

0,4 |

2,8 |

3,2 |

|

Ø184,5Н11 |

4,4 |

0,5 |

5,0 |

4 |

0,4 |

4,5 |

4,9 |

|

58,5 |

4,0 |

0,32 |

4,0 |

4 |

0,4 |

4,0 |

4,4 |

|

36+1,6 |

3,6 |

0,32 |

4,4 |

4 |

0,4 |

2,8 |

3,2 |

|

138+1,2 |

5,0 |

0,4 |

5,0 |

4 |

0,4 |

3,1 |

3,4 |

|

Ø46Н16 |

4,0 |

0,32 |

4,0 |

4 |

0,4 |

2,7 |

3,1 |

|

66+1,9 |

3,6 |

0,32 |

4,4 |

4 |

0,4 |

2,8 |

3,2 |

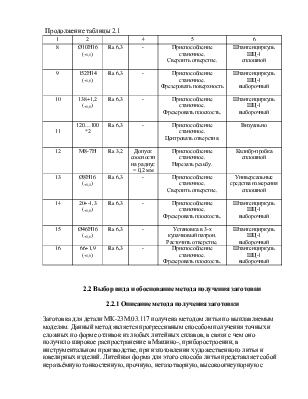

Таблица 2.3 - Расчет размеров заготовки

|

Выдерживаемый размер, мм |

Допуск на размер детали, мм |

Шероховатость обрабатываемой поверхности Ra, мкм |

Допуск на размер заготовки мм |

Расчетный припуск мм |

Размер заготовки (расчет), мм |

Исполнительный размер заготовки с допуском, мм |

|

68,5Н15 |

1,2 |

3,2 |

4,4 |

3,2 |

68,5+3,2=71,7 |

72( |

|

Ø184,5Н11 |

0,29 |

6,3 |

5,0 |

4,9 |

184,5-4,9*2=174,7 |

175( |

|

58,5 |

0,74 |

6,3 |

4,0 |

4,4 |

58,5-4,4=54,1 |

54( |

|

36+1,6 |

0,62 |

6,3 |

4,4 |

3,2 |

36-3,2=32,8 |

32( |

|

138+1,2 |

1,0 |

6,3 |

5,0 |

3,4 |

138+3,4=141,4 |

141( |

|

Ø46Н16 |

1,6 |

3,2 |

4,0 |

3,1 |

46-3,1*2=39,8 |

40( |

|

66+1,9 |

0,74 |

6,3 |

4,4 |

3,2 |

66+3,2=69,2 |

69( |

Произвести расчет массы спроектированной заготовки по формуле:

mз=mд+mотх.м.о, кг (2.1)

где mд - масса детали, кг (принимается по чертежу детали);

mотх.м.о- масса отходов механической обработки, кг;

mз - масса заготовки, кг

mотх.м.о =Vотх.*ρ, кг (2.2)

где ρ - плотность материала заготовки, кг/мм3;

Vотх.м.о. - суммарный объём удаляемого в процессе механической обработки материала, т.е. объем припусков, мм3

Vотх = V1 + V2 + … + Vп , мм3 (2.3)

где п – множество удаляемых с поверхности заготовки припусков.

V1=( ![]() *r2)*6=(3,14*7,52)*6=76302

*r2)*6=(3,14*7,52)*6=76302

V2=(

![]() *r2)*2=(3,14*6,052)*2=5861,43

*r2)*2=(3,14*6,052)*2=5861,43

V3=( ![]() *r2)-(

*r2)-(

![]() *r2)=(3,14*232)-(3,14*202)=405,06

мм3

*r2)=(3,14*232)-(3,14*202)=405,06

мм3

V4=(a*b*c)*2=(2*39*26)*2=4056

V5=( ![]() *r2)-(

*r2)-(

![]() *r2)=(3,14*95,252)-(3,14*852)=4035,09

*r2)=(3,14*95,252)-(3,14*852)=4035,09

V6=a*b*c=27*16*3=1296

V7=(l1-l2)*a*b=(141-138)*58*60=10440

V8=(2![]() r)*b*c=(2*3,14*124)*35*7=19078,64

r)*b*c=(2*3,14*124)*35*7=19078,64

Vотх =76302+5861,43+405,06+4056+4035,09+10440+1296+19078,64=121474,22

mотх.м.о =121474,22×7,5×10-6=0,911 кг

mз=8,04+0,911=8,951 кг

После определения массы спроектированной заготовки рассчитываем коэффициент использования заготовки.

,

(2.4)

,

(2.4)

где mд – масса детали, кг;

mз – масса заготовки (рассчитана по результатам назначения общих припусков), кг.

Пересчитываем коэффициент использования материала.

,

(2.5)

,

(2.5)

Н.расх= mз + mотх.з , кг (2.6)

Н.расх= 8,951+0,911=9,862 кг

КИМтп=0,71 КИМпр=0,81

КИМтп < КИМпр

где Н.расх - норма расхода материала, кг.

Коэффициент использования материала в проектном ТП больше чем в базовом варианте. В дальнейших разработках принята заготовка: отливка

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

Последовательность обработки детали в базовом технологическом процессе

010 Токарная с ЧПУ (станок модели 16К30Ф3) подрезать торец 1,расточить отверстие 2, расточить отверстие 15, подрезать торец 3.

020 Вертикально-сверлильная (станок модели 2Н135) зенковать фаску 4.

030 Сверлильная с ЧПУ (станок модели 2С150ПМФ4) Центровать шесть отверстий 5, два отверстия 6идва отверстия 9, сверлить шесть отверстий 5, сверлить два отверстия 6, зенкеровать два отверстия 6, развернуть два отверстия 6, фрезеровать поверхность 7, сверлить отверстия 5, фрезеровать поверхность 9.

050 Сверлильная с ЧПУ (станок модели 2С150ПМФ4) фрезеровать поверхность 10, центровать 8 отверстий 12 с образованием фаски 11, сверлить 8 отверстий 12, нарезать резьбу в 8 отверстиях 12.

070 Вертикально-сверлильная (станок модели 2Н135) сверлить два отверстия 13.

090 Вертикально-фрезерная (станок модели 6Р13) фрезеровать поверхность 14.

Проанализировав заводской ТП считаю целесообразным объединить 090 и 030, и производить обработку за два установа.

В связи с этим проектируемый технологический процесс будет выглядеть следующим образом

010 Токарная с ЧПУ (станок модели 16К30Ф3) подрезать торец 1,расточить отверстие 2, расточить отверстие 15, подрезать торец 3.

020 Вертикально-сверлильная (станок модели 2Н135) зенковать фаску 4.

030 Установ 1

Сверлильная с ЧПУ (станок модели 2С150ПМФ4) Центровать шесть отверстий 5, два отверстия 6идва отверстия 9, сверлить шесть отверстий 5, сверлить два отверстия 6, зенкеровать два отверстия 6, развернуть два отверстия 6, фрезеровать поверхность 7, сверлить отверстия 5, фрезеровать поверхность 9,

Установ 2

фрезеровать поверхность 14.

050 Сверлильная с ЧПУ (станок модели 2С150ПМФ4) фрезеровать поверхность 10, центровать 8 отверстий 12 с образованием фаски 11, сверлить 8 отверстий 12, нарезать резьбу в 8 отверстиях 12.

070 Вертикально-сверлильная (станок модели 2Н135) сверлить два отверстия 13.

2.3.2 Выбор и обоснование технологических баз

Черновые базы применяются только для первой установки. Черновой базой называют необработанные поверхности заготовки

На первой операции 010 за черновую базу принимаем наружный диаметр

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.