Заготовку сначала нагревают в нагревательной печи до температуры 11500, а затем, после нагревания, её отрезают на пресс – ножницах. Потом происходит повторное нагревание, а затем штампуют при помощи ГКМ-800 – В1139.

Следующая операция – нормализованный отжиг t(800-920)о. Потом происходит зачистка, для которой применяется обдирочно-шлифовальный станок 3М636, для зачищения площадки для замера твердости. Затем происходит дробеметная очистка при помощи дробеметного барабана, который очищает поковку не менее 30 мин не более 79 поковок.

После всех этих операций заготовку отправляют на контрольный стол ОТК, где проверяются все необходимые размеры, также проверяют качество нормализации. Это качество проверяется контролем температурного интервала по предъявляемой диаграмме нормализации.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – конструкционная сталь 40Х. По ГОСТ 7505-89 определяем:

Группа стали – М2(таблица1 с.8), степень сложности – С2(с.29), класс точности – Т4(таблица19 с.28), исходный индекс – 14(таблица2 с.10) по ГОСТ 7505 – 89, Расчётная масса заготовки – 5,92 кг.

Таблица 2.2 – Назначение допусков и припусков на штамповку

|

Номинальный размер детали, мм |

Шерахо- ватость |

Допуск на заготовку, мм |

Основной припуск, мм |

Дополнительные припуски , мм |

Расчетный припуск, мм |

||

|

Смещение по поверхности, мм |

Изогнутость и др. отклонения формы, мм |

Отклонение межосевого расстояния, мм |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

М39*1,5 |

3,2 |

2,2 |

1,7 |

0,3 |

0,6 |

- |

1,6 |

|

Ø55h10 |

1,6 |

2,5 |

2,0 |

0,3 |

0,6 |

- |

2,9 |

|

12 |

1,6 |

2,2 |

1,7 |

0,3 |

0,6 |

- |

2 |

|

88 |

12,5 |

2,5 |

1,5 |

0,3 |

0,6 |

- |

1,8 |

|

266 |

12,5 |

3,2 |

2,0 |

0,3 |

- |

- |

2,3 |

|

220±1 |

6,3 |

3,2 |

1,9 |

0,3 |

- |

- |

2,2 |

|

216±1 |

6,3 |

3,2 |

1,9 |

0,3 |

- |

- |

2,2 |

|

173±1 |

12,5 |

3,2 |

1,9 |

0,3 |

- |

- |

2,2 |

|

Ø65h9 |

6,3 |

2,5 |

1,8 |

0,3 |

- |

- |

2,1 |

|

Ø113u8 |

1,6 |

3,2 |

2,5 |

0,3 |

- |

- |

3,2 |

|

Ø40k6 |

1,6 |

2,5 |

2,0 |

0,3 |

- |

- |

2,9 |

Таблица 2.3 – Расчет размеров заготовки

|

Размер выдерживаемый при обработке заданной поверхности детали, мм |

Допуск на размер детали, мм |

Шераховатость обработанной поверхности, Ra, мкм |

Допуск на размер заготовки, мм |

Расчетный припуск, Z, мм |

Размер заготовки (расчет) с допуском (d или Д), мм |

Исполни-тельный размер заготовки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

М39×1,5 |

0,10 |

3,2 |

2,2 |

1,6 |

39+2×1,6 |

42,3 |

Окончание таблицы2.3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ø55h10 |

0,12 |

1,6 |

2,5 |

2,9 |

55+2,9×2 |

60,8 |

|

12 |

0,5 |

1,6 |

2,2 |

2 |

12+2×2,3 |

11,7 |

|

88 |

0,87 |

12,5 |

2,5 |

1,8 |

88+1,8-2,3 |

87,5 |

|

266 |

1,05 |

12,5 |

3,2 |

2,3 |

266+2,3×2 |

270,6 |

|

220±1 |

2 |

6,3 |

3,2 |

2,2 |

220-2,2+2,3 |

219,9 |

|

216±1 |

2 |

6,3 |

3,2 |

2,2 |

2162,2+2,3 |

215,9 |

|

173±1 |

2 |

1,6 |

3,2 |

2,2 |

173-2,2+2,2 |

173 |

|

Ø65h9 |

0,074 |

6,3 |

2,5 |

2,1 |

65+2,1×2 |

69,2 |

|

Ø113u8 |

0,054 |

3,2 |

3,2 |

3,2 |

113+3,2×2 |

119,4 |

|

Ø40k6 |

0,016 |

1,6 |

2,5 |

2,4 |

40+2,4×2 |

44,8 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρСЧ=7,8×10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

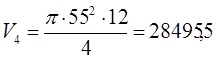

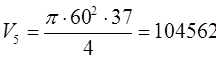

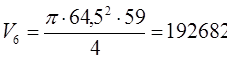

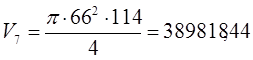

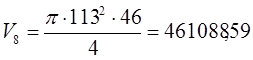

Определение объема удаленных фигур:

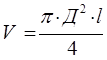

,

(2.3)

,

(2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

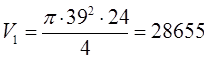

мм3

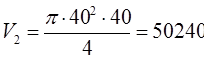

мм3

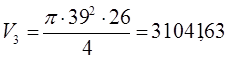

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

![]() мм3

мм3

Vобщ= V1+V2+V3+V4+V5+V6+V7+ (

![]() -

-![]() )

(2.4)

)

(2.4)

Vобщ= ![]() +

+![]() +

+![]() +

+![]() 5+

5+![]() +

+![]() +

+![]() +(

+(![]() -

-![]() )=910600,94мм3

)=910600,94мм3

mотх.мех.обр =910600,94 ∙ 7,8∙10-6=4,588 кг

mз=8,310+4,588=12,898 кг

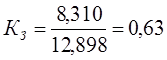

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

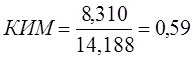

Пересчитанный коэффициент использования материала:

, (2.6)

, (2.6)

где, Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх=12,898+12,898∙0,10=14,188кг

КИМ получился больше в проектном варианте, чем в базовом, следовательно, данная заготовка может быть принята в проекте. Но все равно КИМ меньше допустимого (КИМ≤0,75).

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

010 Горизонтально-фрезерная (станок модели 6Р82)

020 Автоматно-токарная (станок модели 1К282)

030 Алмазно-расточная (станок модели КК-1030)

040 Вертикально-сверлильная (станок модели 2Н135)

050 Токарно-винторезная (станок модели 16К20)

051Токарно-винторезная (станок модели 1М63)

060 Токарная с ЧПУ (станок модели 16К20Ф3)

061 Круглошлифовальная (станок модели 3У131)

070 Горизонтально-фрезерная (станок модели 6Р82)

Недостатком базового технологического процесса является: использование автоматно-токарного станка 1К282 и токарно-винторезного 16К20 . С целью концентрации операций, повышения степени механизации и уменьшения численности рабочих целесообразно использовать два станка с ЧПУ.

Таким образом, целесообразно на 020 Автоматно-токарной применить токарный станок с ЧПУ 16А30Ф323, а на операции 050 токарно-винторезной применить станок 16К20Ф3.

Таким образом, проектируемый технологический процесс будет выглядеть следующим образом:

010 Горизонтально-фрезерная (станок модели 6Р82)

020 Токарная с ЧПУ (станок модели 16А30Ф323)

030 Алмазно-расточная (станок модели КК-1030)

040 Вертикально-сверлильная (станок модели 2Н135)

050 Токарная с ЧПУ (станок модели 16К20Ф3))

060 Круглошлифовальная (станок модели 3У131)

070 Горизонтально-фрезерная (станок модели 6Р82)

2.3.2 Выбор и обоснование технологических баз

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

В качестве черновых баз на первых операциях назначают те элементы, относительно которых обрабатываются будущие чистовые базы, и используют черновые базы только один раз.

К поверхностям, используемым в качестве черновых баз, предъявляют следующие требования:

- их припуски и уклоны должны быть минимальными;

- эти поверхности должны быть без следов прибылей и других дефектов заготовки;

- они не должны являться поверхностями разъёма;

- должны принадлежать матрице, а не пуансону при штамповке и форме, а не стержню при отливке;

- должны иметь наиболее высокую точность размеров и качество поверхности заготовок;

в качестве черновых баз целесообразно использовать те поверхности заготовки, которые останутся необработанными в готовой детали.

В качестве черновой базы для первой операции выбирается наружная поверхность протяженностью 220 мм, и один из торцов; поверхность служит чистовой базой для установки детали в специализированное универсальное приспособление на следующей операции .Данная поверхность лишает деталь четырех степеней свободы, образуя двойную направляющую базу

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.4 – Выбор оборудования.

|

Номер операции |

Код модель и наименование станка |

Цена станка |

Наименование станка |

Паспортные данные |

||||

|

Габаритные размеры |

Мощность привода |

Характеристики привода |

Ряд частот, мин-1 |

Ряд подач, мм/об |

||||

|

010, 070 |

3816311602 6Р82 |

39,725 |

Горизонтально-фрезерный |

2305х1950х1680 |

7,5 |

Электрический |

31,5-1600 |

25-1250; 8,3-416,6 |

|

020; 050 |

3811316241 16А30Ф323 |

39,581 |

Токарный с ЧПУ |

3360х1710х1750 |

10 |

Электрический |

12,5-2000 |

3-1200; 1,5- 600 |

|

030 |

3818271002 КК-1030 |

28,996 |

Алмазно-расточной |

3100×1710×1800 |

7 |

Гидравлический |

12,5-2000 |

0,05-2,8; 0,025-1,4 |

|

040 |

3812132702 2Н135 |

12,016 |

Вертикально-сверлильный |

1030х825х2535 |

4 |

Электрический |

31-140 |

0,1-1,6 |

|

060 |

381311xx xx 3У131 |

13,125 |

Круглошлифовальный |

4605х 2450х 2170 |

10 |

пневмо- тический |

1590 |

0,1-4 |

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер и наименование операции |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

ГОСТ |

|

|

010 Горизонтально-фрезерная |

396100 |

Приспо-собление специальное |

Гидравлический |

− |

171-7222-4118 |

|

020 Токарная с ЧПУ |

396100 |

Потрон |

Гидравлический |

200мм, 0,6МПа |

ГОСТ 8522-79 |

|

396100 |

Планшайба |

Механический |

− |

012-7125-5587 |

|

Окончание таблицы 2.5

|

030 Алмазно-расточная |

396100 |

Приспо-собление специальное |

Пневмоти-ческое |

− |

171-1422-40334 |

|

040 Вертикально-сверлильная |

396100 |

Приспо-собление специальное |

Механический |

− |

171-7350- 4216 |

|

050 Токарная с ЧПУ |

396100 |

Приспо-собление специальное |

Механический |

− |

012-7125- 5602 |

|

060 Круглошлифовальная |

396100 |

Потрон |

Механический |

− |

ГОСТ 2675-80 |

|

070 Горизонтально-фрезерная |

396100 |

Приспо-собление специальное |

Механический |

− |

012-7260- 5281 |

Таблица 2.6 - Выбор режущего инструмента

|

Номер и наименование операции |

Наименование режущего инструмента, его код |

Материал режущей части |

Техническая характеристика |

Обозначение, ГОСТ |

Применяемая СОТС |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 Горизантально-фрезерная |

Фреза торцовая, |

391890 |

ВК8 |

Ø200 |

ГОСТ 24359-80 |

СОЖ 339-450-2001 |

|

020 Токарная с ЧПУ |

Сверло |

391220 |

ВК8 |

Ø20 |

ГОСТ 10903-77 |

СОЖ 339-450-2001 |

|

Резец проходной отогнутый |

392191 |

Т15К6 |

25 |

ТУ 2-035-892-82 |

||

|

Резец контурный |

392191 |

Т15К6 |

25 |

ТУ 2-035-892-82 |

||

|

Резец канавочный |

392195 |

Т15К6 |

H=4 |

ТУ 2-035-892-82 |

СОЖ 339-450-2001 |

|

|

Резец резьбовой |

392194 |

Т15К6 |

|

ТУ 2-035-892-82 |

||

|

030 Алмазно-расточная |

Резец |

392191 |

Т30К4 |

25

|

ТУ 2-035-892-82 |

СОЖ 339-450-2001 |

|

040 Вертикально-сверлильная |

Сверло центровочное |

391220 |

ВК8 |

Ø6,3 |

ГОСТ 10903-77 |

СОЖ 339-450-2001 |

Окончание таблицы2.6

|

050 Токарная с ЧПУ |

Резец контурный левый |

392191 |

Т15К6 |

25 |

ТУ 2-035-892-82 |

СОЖ 339-450-2001 |

|

Резец контурный левый |

392191 |

Т30К4 |

25 |

ТУ 2-035-892-82 |

||

|

060 Круглошлифовальная |

Круг шлифовальный |

397731 |

24А 40ПС Т1 к5 1кл. |

600×63× ×305 |

ГОСТ 2424-83 |

СОЖ 339-450-2001 |

|

070 Горизонтально-фрезерная |

Фреза |

391890 |

ВК8 |

Ø6,3 |

ГОСТ 24359-80 |

СОЖ 339-450-2001 |

Таблица 2.7 - Выбор вспомогательного инструмента

|

Номер и наименование операции |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение, ГОСТ |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 Горизантально-фрезерная |

Оправка 392870 |

От вала двигателя |

- |

Ме-ханическое крепление |

По величине шпонки |

- |

|

020;050 Токарная с ЧПУ |

Втулка переходная |

От задней бабки |

- |

Ме-ханическое крепление |

По величине отверстия |

- |

|

Резцовый блок 392800 |

На суп-порте |

- |

Ме-ханическое крепление |

По размеру посадочного гнезда |

- |

|

|

030 Алмазно-расточная |

Борштанга 392800 |

От вала двигателя |

- |

Ме-ханическое крепление |

По величине отверстия |

171-6330-4045 |

|

040 Вертикально-сверлильная |

Оправка 392800 |

От вала двигате-ля |

- |

Ме-ханическое крепление |

По величине шпонки |

6039-0009 ГОСТ 2682-75 |

|

060 Круглошли-фовальная |

Оправка 392800 |

От вала двига-теля |

- |

Ме-ханическое крепление |

По размеру посадочного гнезда |

- |

Окончание таблицы2.7

|

070 Горизонтально-фрезерная |

Комплект №3 |

На столе станка |

- |

Ме-ханическое крепление |

- |

СТП 105-126-012-89 |

Таблица 2.8- Выбор измерительного инструмента.

|

Номер и наименование операции |

Наименование инструмента, его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обзначение, ГОСТ |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 Гориз.-фрезерная 040 Верт.-сверлильная 050 Токарная с ЧПУ |

Штангенциркуль 393311 |

125 |

0,1 |

1,6 |

ГОСТ166-80 |

|

020 Токарная с ЧПУ |

Штанген-циркуль 393311 |

125 |

0,1 |

1,6 |

ГОСТ166-80 |

|

Штанген- глубиномер |

160 |

0,05 |

0,8 |

ГОСТ162-90; |

|

|

Кольца резьбовые |

Ø39H8 Ø39H8 |

0,01 |

0,03 |

8211-0133 8g |

|

|

Колибр-скобы |

Ø113,7h11 Ø113u8 |

0,001 |

0,056 |

ГОСТ 18362-73 |

|

|

030 Алмазно-расточная |

Скоба |

40k6 |

- |

0,062 |

8113-0132 ГОСТ 18362-73 |

|

Скоба |

55 h10 |

- |

0,12 |

8113-0142 h10 ГОСТ18362-73 |

|

|

Микрометр |

МК25-50

|

- |

0,016 |

МК25-50 ГОСТ6507-78 |

|

|

Индикатор |

- |

- |

- |

ИН10 кл.1 ГОСТ 577-68 |

|

|

060 Круглошлифо- вальная |

Скоба |

113u8 |

− |

0,044 |

ГОСТ 18365-95 |

|

070 Горизонтально-фрезерная |

Колибр |

Для измерения позов |

- |

0,3 |

012-8154-3137 ГОСТ 18362-73 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров.

Таблица 2.9– Определение последовательности обработки детали.

|

Последовательность механической обработки Ø40k6 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

|||

|

Поковка |

2,5 |

630 |

В патроне по наружной по поверхности |

|

|

Точение черновое |

14(0,62) |

12,5 |

EБ =0 Eз=0,12мм |

|

|

Точение получистовое |

12(0,25) |

6,3 |

EИНД.=0,05 |

|

|

Точение чистовое |

10(0,1) |

3,2 |

EИНД.=0,05 |

|

|

Тонкое точение |

6(0,016) |

1,6 |

0,05 |

|

Погрешность установки:

![]() (2.7)

(2.7)

где, EБ – погрешность базирования, мм; EБ =0

EЗ – погрешность закрепления, мм; Eз=0,12мм

Таблица 2.10 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø40k6 |

Rz |

h |

ρ |

EУ |

Расчет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск |

Предельный размер |

Предельный размер |

||

|

dmin или Dmax |

dmax или Dmin

|

2Zminпр |

2Zmaxпр |

||||||||

|

Поковка |

0,15 |

0,3 |

1,28 |

- |

- |

44,672 |

0,7 |

45,372 |

44,672 |

- |

- |

|

Черновое точение |

0,1 |

0,1 |

0,084 |

0,09 |

3,466 |

41,206 |

0,62 |

41,826 |

41,206 |

3,466 |

3,546 |

|

Получистовое точение |

0,05 |

0,05 |

0,07 |

0,05 |

0,596 |

40,610 |

0,25 |

40,860 |

40,610 |

0,596 |

0,966 |

|

Чистовое точение |

0,03 |

0,03 |

0,056 |

0,05 |

0,372 |

40,238 |

0,1 |

40,338 |

40,238 |

0,372 |

0,522 |

|

Тонкое точение |

0,005 |

0,015 |

0,028 |

0,015 |

0,236 |

40,002 |

0,016 |

40,018 |

40,002 |

0,236 |

0,32 |

|

Суммарный припуск: |

4,670 |

5,354 |

|||||||||

![]() (2.8)

(2.8)

ρсм = Т/2 = 2,5/2 = 1,25мм

ρкор = Δк ∙D = 0,8∙40 = 32 мкм = 0,032мм

![]() мм

мм

ρчерн = 0,06∙1,28= 0,084мм

ρпол = 0,05∙1,28= 0,07 мм

ρчист = 0,04∙1,28= 0,056 мм

ρтонк. = 0,00,005∙1,28= 0,028 мм

![]() (2.9)

(2.9)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Проверка правильности произведенных расчетов:

2Zomax - 2Zomin = TДз - ТДД

0,080 = 0,080

2Zoном = 2Zomin + ВДз - ВДД = 5,150 мм

Схема расположения припусков представлена на рисунке 2.1

Таблица 2.11– Табличный расчет припусков.

|

Переходы механической обработки поверхности Ø55Н10 |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Чистовое точение |

H10 |

6,3 |

1,4 |

Ø55 |

|

|

Черновое точение |

H14 |

0,74 |

12,5 |

2,8 |

55+1,4=56,4 |

|

Поковка |

2,0 |

630 |

4,2 |

56,4+2,8=59,2 |

|

Расчет режимов резания аналитическим методом на операцию 020, выполняемую на токарном станке с ЧПУ 16А30Ф323: подрезать торец , выдерживая размеры 1;2

1 Выбор режущего инструмента

Для обработки принимаем токарный проходной упорный резец с углом в плане 450, оснащенный пластинкой из твердого сплава (по ГОСТ 18879-73)

Материал режущей части Т15К6.

Сечение державки H×B=25×25

2 Расчет режимов резания а) Глубина резания :

t =h= 2мм (2.10)

б) Подача:

рекомендуемая: So = 0,4 мм/об принимаемая: So =0,4 мм/об в) Стойкость:

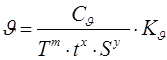

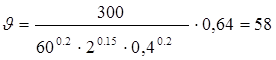

Т=60 мин г) Скорость резания:

(2.11)

(2.11)

где С![]() = 300;

= 300;

m = 0,2; х = 0,15;

y=0,35;

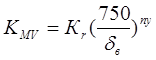

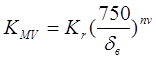

Кν = Кмν ∙ Кпν ∙ Кuν, (2.12)

(2.13)

(2.13)

где n=0,9;

![]()

Кпν=0,8;

Кuν=1,0.

Кν=0,8·0,8·1,0 = 0,64

м/мин д) Частота

вращения:

м/мин д) Частота

вращения:

![]() ,

(2.14)

,

(2.14)

![]() мин-1

мин-1

корректировка по паспорту станка: n=450 мин-1 е) Действительная скорость резания:

![]() ,

(2.15)

,

(2.15)

![]() м/мин з) Силу резания:

м/мин з) Силу резания:

Pz = 10 · Cp· tx · Sy · υn · K (2.16)

где Ср = 90; х = 1;

y = 0,75;

n = 0;

где n=0,9;

![]()

Kp = Kmp · Kγp · Kφp · Kλp (2.17)

Где Kγp = 1;

Kφp = 0,94;

Kλp = 1;

Kp = 1,003·1·0,94·1= 0,943

Pz = 10 · 90 · 21 · 0,40,75 · 600 · 0,943 = 1157 Н к) Мощность резания:

![]() (2.18)

(2.18)

![]() кВт л) Проверочный расчет мощности:

кВт л) Проверочный расчет мощности:

Nрез≤1,2Nдв∙η (2.17)

Nдв=10 кВТ

η=0,75

2,1≤1,2∙10∙0,75

2,1≤8,4

3 Машинное время а) Длина резания:

lрез = 23мм б) Длина рабочего хода:

Lр.х. = lрез + y + Δ (2.18)

y = t · ctg 600 = 2 · 0,75 = 1,5

Δ = 2÷3мм

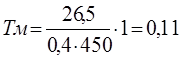

Lр.х.= 23+ 1,5 + 2 = 26,5мм в) Машинное время:

![]() (2.19)

(2.19)

мин

мин

Расчет режимов резания табличным методом на операцию 020, выполняемую

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.