Усилие Q, развиваемое зажатием гаек 16,17 передаётся на заготовку через планку с призмами и надёжно крепит её.

Отжим заготовки осуществляется вручную путём отвинчивания гаек 16,17 и отводу планок 1,2 с призмами 5,7. Для ориентации приспособления на столе станка в плиту приспособления запрессованы две опоры 20. В плите также имеются четыре проушины для закрепления приспособления на станке с помощью болтов 9, гаек 18 и шайб 21. Транспортировка приспособления производится при помощи рым болтов. Во время эксплуатации рым болты свинчиваются для удобства.

При расчете приспособления на точность суммарная погрешность ε при обработке детали не должна превышать величину допуска Т выполняемого размера при обработке детали.

Погрешность установки εу заготовки определяется по формуле:

![]() ,мм (3.1)

,мм (3.1)

где ![]() - погрешность базирования

- погрешность базирования

![]() - погрешность

закрепления

- погрешность

закрепления

Погрешность базирования ε![]() представляет собой

отклонение фактического положения заготовки от требуемого и определяется как

предельный допуск рассеяния расстояния м/д измерительной и технологической

базами в направлении выполняемого размера.

представляет собой

отклонение фактического положения заготовки от требуемого и определяется как

предельный допуск рассеяния расстояния м/д измерительной и технологической

базами в направлении выполняемого размера.

Возникает погрешность базирования ε![]() при не совмещении

технологической и измерительной баз, при совпадении этих баз данная погрешность

равна нулю

при не совмещении

технологической и измерительной баз, при совпадении этих баз данная погрешность

равна нулю

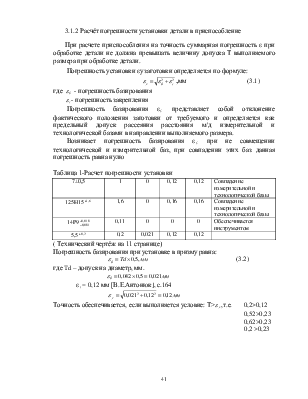

Таблица 1-Расчет погрешности установки

|

7±0,5 |

1 |

0 |

0,12 |

0,12 |

Совпадение измерительной и технологической базы |

|

125H15 |

1,6 |

0 |

0,16 |

0,16 |

Совпадение измерительной и технологической базы |

|

14P9 |

0,11 |

0 |

0 |

0 |

Обеспечивается инструментом |

|

5,5 |

0,2 |

0,021 |

0,12 |

0,12 |

![]()

ε![]() = 0,12

мм [В.Е.Антонюк], с.164

= 0,12

мм [В.Е.Антонюк], с.164

![]()

Точность

обеспечивается, если выполняется условие: Т>![]() ,т.е. 0,2>0,12

,т.е. 0,2>0,12

0,52>0,23

0,62>0,23

0,2 >0,23

Рисунок 2 – Схема базирования

Точки 1,2,3,4 - опорные точки, расположенные, на цилиндрической поверхности вала, образуют двойную направляющую базу – лишают четырёх степеней свободы: перемещения вдоль 2-х осей и поворота вокруг этих осей.

Точка 5 – это опорная база, лишает заготовку перемещения вдоль оси.

Точка 6 – опорная база (скрытая) – возникает при закреплении детали и служит для ликвидации возможности поворота детали вокруг своей оси.

Рисунок 3 – Схема установки

3.1.3 Расчёт параметров силового органа приспособления

Эффективность зажима в значительной степени зависит от места и направления приложения силы. При выборе ее направления необходимо учитывать приведенные ниже правила:

1 Сила зажима должна быть направлена перпендикулярно к плоскости базовых поверхностей и исключить при зажиме сдвиг заготовки.

2 При базировании заготовки по нескольким базовым поверхностям сила зажима должна быть направлена к тому установочному элементу, с которым заготовка имеет наибольшую площадь контакта.

3 Направление силы зажима и силы тяжести заготовки должны совпадать.

4 Направление силы зажима по возможности должно совпадать с направлением силы обработки.

Усилие зажима заготовки в приспособлении определяем по формуле:

W = ,Н

(3.3)

,Н

(3.3)

где k – коэффициент запаса;

f1 – коэффициент трения = 0,15; [В.Е.Антонюк], с.207

fпр – приведённый коэффициент трения

(3.4)

(3.4)

fпр=0,15×sin45![]() =0,13

=0,13

Определяем силу резания Pz, возникающую при фрезеровании поверхности:

(3.5)

(3.5)

где Ср=68,2; u=1,0; х=0,86; q=0,86; y=0,72; w=0 [ СТМ 2 ];

(3.6)

(3.6)

Pz = =511,36 Н

=511,36 Н

При расчетах следует определить требуемую силу зажима с учетом коэффициента запаса К, предусматривающего возможное увеличение силы резания из-за различных факторов. [В.Е.Антонюк], с.199-204

где К![]() = 1,5-

гарантированный коэффициент запаса для всех случаев;

= 1,5-

гарантированный коэффициент запаса для всех случаев;

К![]() = 1- коэффициент,

учитывающий состояние поверхности заготовки, при чистовой обработке;

= 1- коэффициент,

учитывающий состояние поверхности заготовки, при чистовой обработке;

К![]() = 1,7 -коэффциент,

учитывающий увеличение силы резания от прогрессивного затупления инструмента;

= 1,7 -коэффциент,

учитывающий увеличение силы резания от прогрессивного затупления инструмента;

К![]() = 1-коэффициент,

учитывающий увеличение силы резания при прерывистом резании;

= 1-коэффициент,

учитывающий увеличение силы резания при прерывистом резании;

К![]() = 1,3-коэффициент,

учитывающий постоянство силы зажима, развиваемой силовым приводом

приспособления, при перемещении ручного зажима;

= 1,3-коэффициент,

учитывающий постоянство силы зажима, развиваемой силовым приводом

приспособления, при перемещении ручного зажима;

К![]() = 1-коэффициент,

учитывающий эргономику ручных зажимных устройств, при удобном расположении

рукояток и малом угле поворота рукоятки;

= 1-коэффициент,

учитывающий эргономику ручных зажимных устройств, при удобном расположении

рукояток и малом угле поворота рукоятки;

К![]() = 1-коэффициент,

учитываемый только при наличии крутящих моментов, стремящихся повернуть

обрабатываемую деталь, при установке детали на опорные планки или другие

элементы с большой поверхностью контакта;

= 1-коэффициент,

учитываемый только при наличии крутящих моментов, стремящихся повернуть

обрабатываемую деталь, при установке детали на опорные планки или другие

элементы с большой поверхностью контакта;

Рисунок 4 − Схема действия сил

Для данного зажимного механизма:

,Н

(3.8)

,Н

(3.8)

(3.9)

(3.9)

с – коэффициент для основных метрических резьб, с=1,4.

[σр] – допускаемое напряжение материала, МПа.

Принимаем болт с резьбой М14

3.2 Расчёт режущего инструмента.

Рассчитать и

сконструировать шпоночная фрезу для нарезания шпоночного паза: 14Р9; угол

зацепления а=5![]() ; высота

головки зуба f1=1,5; высота ножки зуба h

; высота

головки зуба f1=1,5; высота ножки зуба h![]() =1,2; толщина зуба S=3.

=1,2; толщина зуба S=3.

Выбираем число заходов фрезы n=28

Шаг зубьев в нормальном сечении

tn=mπn , мм (3.10)

tn=2,1167×3,14×1=6,65 мм

Ход зубьев по нормали

tzn=tn×n , мм (3.11)

tzn=1×28=28 мм

Толщина зуба в нормальном сечении

Sn=tn-S =3,65 мм (3.12)

Высота головки зуба фрезы

hau=hf=6 мм

Коэффициент зазора между валом и фрезой с=0,25

Высота ножки зуба фрезы

hfu=ha+cm , мм (3.13)

hfu=1,3335+0,25×2,1167=1,86, мм

Полная высота зуба фрезы

hu=hau+hfu, мм (3.14)

hu =1,1665+1,86=3,03 мм

Радиус закруглпния головки зуба

r=0,25m , мм (3.15)

r=0,25×2,1167=0,53 мм

Радиус закругления ножки зуба

r=0,2×m , мм (3.16)

r=0,2 ×2,1167=0,42 мм

Толщина зуба на вершине фрезы

Sa=Sn-2hau×tgα , мм (3.17)

Sa=3,32-2 ×1,1665×tg30=1,97 мм

Определение конструктивных размеров фрезы

Передний угол фрезы у=5

Задний угол при вершине αβ=20

Величина заднего угла на боковых сторонах профиля

tgαδ=tgαβ×sinα=5![]() (3.18)

(3.18)

Диаметр посадочной поверхности фрезы

do=14мм (3.19)

выбираем ближайшее значение do=14 мм

Наружный диаметр Фрезы выбираем по таблице 4(с.175) Da=13,8мм

Число зубьев фрезы zu=2 (3.20)

Величина затылования

(3.21)

(3.21)

Величина дополнительного затылования

К1=1,2×К (3.22)

К=1,12×1=1,12

округляем до ближайшего большего К=2,5

Глубина стружечной канавки

Н=hu+(k+k1)/2+1, мм (3.23)

Н=3,03+(1+2,5)/2+1=2,17мм

Угол стружечной канавки принимаем σ=25 (с.416)

Средний расчётный диаметр

Dt=Da-2×hau-2×0.3×k , мм (3.24)

Dt=10,5мм

Угол наклона винтовой линии

sinω=m×n/Dt (3.25)

sinω=1,99

Шаг винтовой линии

Т=π×Dt×ctgω , мм (3.26)

T=3,14×10,5×ctg1,99=121мм

Шаг витков по оси

to=tn/cosω, мм (3.27)

to=6,65/cos1,99=6,65 мм

Профильный угол фрезы в осевом сечении

tgαос=tgα/ cosω=30

сtgαос=1,73

Размеры фрезы

Диаметр буртиков фрезы (3.29)

d1=Da-2×H-2, мм

d1=13мм

Длина буртиков

l=20мм

Длина фрезы

L =63мм

3.3 Расчёт и конструирование измерительного инструмента

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.