Фрезерование пазов; базирование во фрезерном приспособлении |

Штангенциркуль выборочно |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка для изготовления детали “Цапфа 0202623А” служит штамповка, получаемая горячей штамповка. Применение свободной ковки нецелесообразно, т.к. возрастают припуски на механическую обработку, а это ведёт к увеличению отходов металла в стружку.

Горячая штамповка выполняется на молотах и прессах в открытых и закрытых штампах, выдавливанием, гибкой, с применением различных процессов. С целью повышения точности размеров и улучшения качества поверхности штамповок применяют полугорячую штамповку, при которой ограничено образование окалины.

Горячая штамповка выполняется по двум схемам: в открытых и закрытых штампах. При штамповке в закрытых штампах получают более точные штамповочные заготовки, меньше расходуется материал. Штамповку в закрытых штампах иначе называют безоблойной.

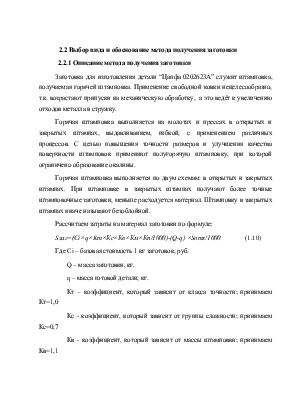

Рассчитаем затраты на материал заготовки по формуле:

Sзаг=(Ci×q×Kт×Кс×Кв×Км×Кп/1000)-(Q-q) ×Sотх/1000 (1.10)

Где Ci – базовая стоимость 1 кг заготовок, руб.

Q – масса заготовки, кг.

q – масса готовой детали, кг.

Кт – коэффициент, который зависит от класса точности; принимаем Кт=1,0

Кс - коэффициент, который зависит от группы сложности; принимаем Кс=0,7

Кв - коэффициент, который зависит от массы штамповки; принимаем Кв=1,1

Км - коэффициент, который зависит от марки материала; принимаем Км=1,12

Кп - коэффициент, который зависит от объема производства; принимаем Кп=0,76

Подставив все данные в формулу (1.10), получим:

Sзаг=(2300×6,3×1,1×1,0×0,7×1,12×0,76/1000)-(8,5-6,3) ×2300/1000=7,75 руб

Определяем экономическую обоснованность выбора заготовки по формуле:

КИМ=Мд/Мз (1.11)

где Мд – масса готовой детали, кг. Мд=6,3 кг

Мз – масса заготовки, кг. Мз=8,5 кг

Таким образом

КИМ=6,3/8,5=0,74

Следовательно, 25,9 % металла уходит в стружку, что оправдывает данный метод получения заготовки.

При свободной ковке увеличивается припуск на механическую обработку. Масса заготовки была равна 16 кг. Следовательно, на каждой зоготовке мы экономим 16-8,5=7,5 кг. металла. В перерасчете на годовую программу получаем 3000×7,5=22500 кг. При стоимости стали 18ХГТ 2300000 руб. за тонну, экономия составляет 22,5×2300000=51750000 руб.

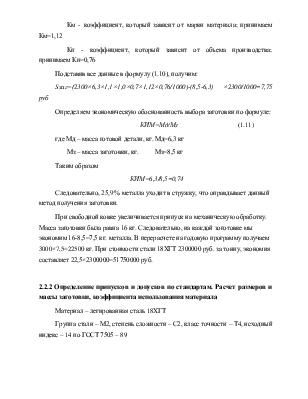

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – легированная сталь 18ХГТ

Группа стали – М2, степень сложности – С2, класс точности – Т4, исходный индекс – 14 по ГОСТ 7505 – 89

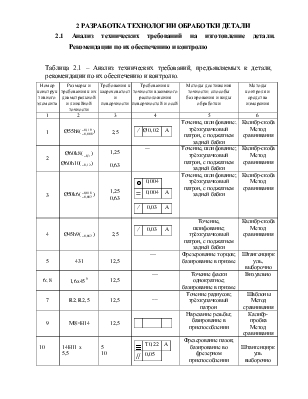

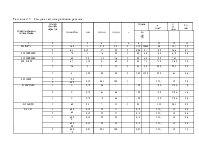

Таблица 2.2 – Назначение допусков и припусков на поковку

|

Номинальный размер детали, мм |

Шерохова-тываемость обрабатываемой поверхности, мкм |

Допуск на заготовку с указанием предельных отклонений, мм |

Основной припуск, мм |

Дополнительные припуски, мм |

|||

|

Смещение поверх- ности разъема штампа |

Изогну- тость и др. отклонения |

Отклоне- ние межосево- го располо- жения |

Расчетный припуск, мм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Ø70 |

20 |

2,75 |

1,4 |

0,3 |

0,2 |

— |

1,9 |

|

Ø55h8 |

2,5 |

6 |

2,0 |

0,3 |

0,2 |

— |

2,5 |

|

Ø60k6 |

0,63 |

3 |

1,9 |

0,3 |

0,2 |

— |

2,4 |

|

Ø50 k6 |

0,63 |

3 |

2,4 |

0,3 |

0,8 |

— |

3,5 |

|

437 |

20 |

2,5 |

1,5 |

0,3 |

0,2 |

— |

2,0 |

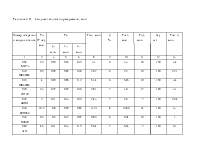

Таблица 2.3 - Расчет размеров заготовки

|

Размер выдерживаем-ый при обработке заданной поверхности детали, мм |

Допуск на размер детали, мм |

Шераховатость обработанной поверхности, Ra, мкм |

Допуск на размер заготовки, мм |

Расчетный припуск, Z, мм |

Размер заготовки (расчет) с допуском (d или Д), мм |

Исполнительный размер заготовки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ø70 |

0,62 |

20 |

2,75 |

1,9 |

70+1,9×2=73,8 |

73,8 |

|

Ø55h8 |

0,062 |

2,5 |

6 |

2,5 |

55+2,5×2=60 |

60 |

|

Ø60k6 |

0,016 |

0,63 |

3 |

2,4 |

60+2,4×2=64,8 |

64 |

|

Ø50 k6 |

4,0 |

0,63 |

3 |

3,5 |

50+3,5*2=57 |

57 |

|

437 |

1,4 |

20 |

2,5 |

3,5 |

437+3,5=440,5 |

441 |

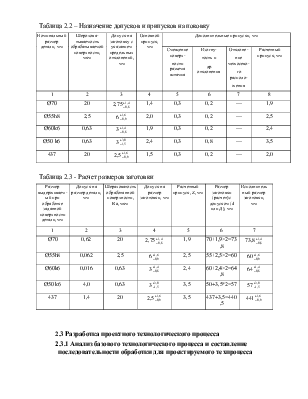

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

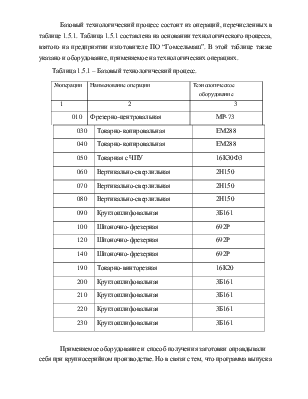

Базовый технологический процесс состоит из операций, перечисленных в таблице 1.5.1. Таблица 1.5.1 составлена на основании технологического процесса, взятого на предприятии изготовителе ПО “Гомсельмаш”. В этой таблице также указано и оборудование, применяемое на технологических операциях.

Таблица 1.5.1 – Базовый технологический процесс.

|

№операции |

Наименование операции |

Технологическое оборудование |

|

1 |

2 |

3 |

|

010 |

Фрезерно-центровальная |

МР-73 |

|

030 |

Токарно-копировальная |

ЕМ288 |

|

040 |

Токарно-копировальная |

ЕМ288 |

|

050 |

Токарная с ЧПУ |

16К30Ф3 |

|

060 |

Вертикально-сверлильная |

2Н150 |

|

070 |

Вертикально-сверлильная |

2Н150 |

|

080 |

Вертикально-сверлильная |

2Н150 |

|

090 |

Круглошлифовальная |

3Б161 |

|

100 |

Шпоночно-фрезерная |

692Р |

|

120 |

Шпоночно-фрезерная |

692Р |

|

140 |

Шпоночно-фрезерная |

692Р |

|

190 |

Токарно-винторезная |

16К20 |

|

200 |

Круглошлифовальная |

3Б161 |

|

210 |

Круглошлифовальная |

3Б161 |

|

220 |

Круглошлифовальная |

3Б161 |

|

230 |

Круглошлифовальная |

3Б161 |

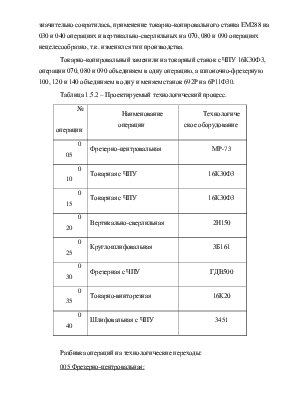

Применяемое оборудование и способ получения заготовки оправдывали себя при крупносерийном производстве. Но в связи с тем, что программа выпуска значительно сократилась, применение токарно-копировального станка ЕМ288 на 030 и 040 операциях и вертикально-сверлильных на 070, 080 и 090 операциях нецелесообразно, т.к. изменился тип производства.

Токарно-копировальный заменили на токарный станок с ЧПУ 16К30Ф3, операции 070, 080 и 090 объединяем в одну операцию, а шпоночно-фрезерную 100, 120 и 140 объединяем в одну и меняем станок 692Р на 6Р11Ф30.

Таблица 1.5.2 – Проектируемый технологический процесс.

|

№ операции |

Наименование операции |

Технологическое оборудование |

|

005 |

Фрезерно-центровальная |

МР-73 |

|

010 |

Токарная с ЧПУ |

16К30Ф3 |

|

015 |

Токарная с ЧПУ |

16К30Ф3 |

|

020 |

Вертикально-сверлильная |

2Н150 |

|

025 |

Круглошлифовальная |

3Б161 |

|

030 |

Фрезерная с ЧПУ |

ГДВ500 |

|

035 |

Токарно-винторезная |

16К20 |

|

040 |

Шлифовальная с ЧПУ |

3451 |

Разбивка операций на технологические переходы:

005 Фрезерно-центровальная:

1. Фрезеровать торцы 1,2 одновременно.

2. Центровать торцы 1,2 одновременно

010 Токарная с ЧПУ:

1.Точить поверхности 3 и 4 с образованием фасок 5 и 6.

015 Токарная с ЧПУ

1. Точить поверхности 7, 8, 9 с образованием фасок 10, 11, 12 и радиусов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.