3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Расчетно-конструкторский анализ станочного приспособления.

3.1.1 Описание конструкции и принципа работы приспособления

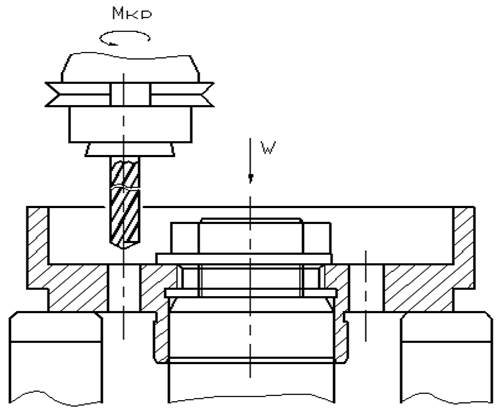

Согласно заводского техпроцесса на операции 040 Сверлильная с ЧПУ используют специальное приспособление с винтовым зажимом. Приспособление предназначено для сверления отверстий и нарезания резьбы в отверстиях в детали типа Фланец 16Б20П.061.041 на Сверлильном станке с ЧПУ 2С132Ф3.

В приспособление заготовка устанавливается на палец 2. Для закрепления заготовки применяют быстросменную шайбу 11 и гайку 9, которые зажимают заготовку при помощи винта на конце пальца.

Заготовка закреплена в приспособлении силой Q. Отжим заготовки осуществляется при повороте гайки против часовой стрелки.

В корпусе приспособления предусмотрены 4-ре проушины для закрепления на столе станка с помощью болтов 8 и гаек 10. Для позиционирования приспособления под основанием 1 имеются выступы.

3.1.2 Расчёт погрешности установки детали в приспособлении

Допуск на размер детали определяется по формуле

Td=es-ei, мм (3.1)

где es – верхнее отклонение, мм.

ei – нижнее отклонение, мм.

Td=-0.025-(-0.050)=0.025 мм

Погрешность базирования на размер детали:

Eб=0,5(![]() +Td+TD)=0.5(0.04+0.05+0.039) =0.068 мм.

+Td+TD)=0.5(0.04+0.05+0.039) =0.068 мм.

Погрешность закрепления на размер детали:

Eз=0,09 мм.

Погрешность установки на размер детали:

![]() (3.2)

(3.2)

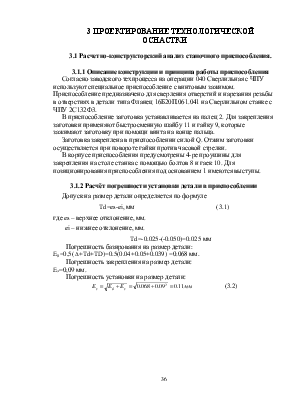

Таблица 3.1 – Расчет погрешности установки

|

Задача |

Теоретическая схема базирования |

Eб, мм. |

Eз, мм. |

Eу, мм. |

Т, мм. |

Вывод о возможности достижения заданной точности |

|

|

|

0,068 |

0,09 |

0,11 |

0,04 |

0,11<0,4 Точность обеспечивается инструментом |

[Антонюк. С157-162]

3.1.3 Расчёт параметров силового органа приспособления

Определяется сила резания

![]() (3.3)

(3.3)

где Кр=Кмр=(σ/750)n=(167/750)0.75=0.32

n=0.75, См=0,0345, р=2,0, y=0.8

![]()

Определяется сила зажима

(3.4) где К= 2,535 коэффициент запаса,

(3.4) где К= 2,535 коэффициент запаса,

f=0.15 – коэффициент трения в местах контакта детали и приспособления.

Определение коэффициента запаса [1, с. 199-207]:

K![]() ,

(3.5)

,

(3.5)

где ![]() - гарантированный коэффициент запаса;

- гарантированный коэффициент запаса; ![]() =1,5;

=1,5;

![]() - для чистовой обработки;

- для чистовой обработки; ![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий увеличение сил резания из-за прогрессирующего

затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания из-за прогрессирующего

затупления режущего инструмента; ![]() =1,3;

=1,3;

![]() - коэффициент, учитывающий увеличение силы резания при прерывистом резании;

- коэффициент, учитывающий увеличение силы резания при прерывистом резании;

![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий постоянство силы зажима при использовании

винтового зажима

- коэффициент, учитывающий постоянство силы зажима при использовании

винтового зажима ![]() =1,3;

=1,3;

![]() - при удобном расположении рукоятки;

- при удобном расположении рукоятки; ![]() =1

=1

![]() -коэффициент, учитываемый только при наличии крутящих моментов,

стремящихся повернуть заготовку;

-коэффициент, учитываемый только при наличии крутящих моментов,

стремящихся повернуть заготовку; ![]() =1,0;

=1,0;

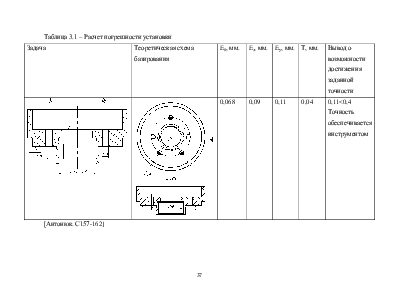

Рисунок 3.1 – Схема взаимодействия сил резания и сил зажима на обрабатываемую деталь

4 Определение диаметра резьбы:

d=c· мм; (3.6)

мм; (3.6)

где c – Коэффициент для основных метрических резьб, с=1,4;

![]() - допускаемое напряжение материала, МПа

- допускаемое напряжение материала, МПа ![]() =42 МПа

=42 МПа

d=1,4· =23.2мм

(3.7)

=23.2мм

(3.7)

Принята метрическая резьба М24

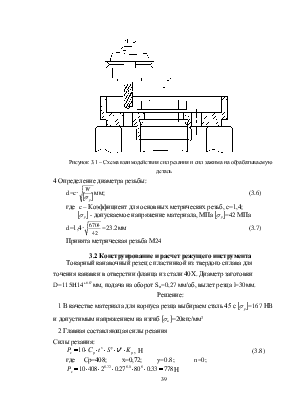

3.2 Конструирование и расчет режущего инструмента

Токарный канавочный резец с

пластинкой из твердого сплава для точения канавки в отверстии фланца из стали

40Х. Диаметр заготовки D=115H14![]() мм,

подача на оборот So=0,27 мм/об, вылет резца l=30мм.

мм,

подача на оборот So=0,27 мм/об, вылет резца l=30мм.

Решение:

1 В качестве материала для корпуса

резца выбираем сталь 45 с ![]() =167 НВ и допустимым

напряжением на изгиб

=167 НВ и допустимым

напряжением на изгиб ![]() =20кгс/мм2

=20кгс/мм2

2 Главная составляющая силы резания

Силы резания:

![]() ,

Н (3.8)

,

Н (3.8)

где Ср=408; х=0,72; y=0.8; n=0;

![]() Н

Н

3 Шарина для квадратного поперечного сечения корпуса резца В:

, мм

(3.9)

, мм

(3.9)

где Pz – главная составляющая силы резания; l – вылет резца (мм); σи.д. – допустимое напряжения при изгибе материала корпуса (для корпуса из углеродистой незакаленной стали σи.д=200…300 Мпа).

мм, принятое поперечное сечение резца HxB=18x20

мм, принятое поперечное сечение резца HxB=18x20

4 Максимальная нагрузка, допускаемая прочностью резца.

, кгс

(3.10)

, кгс

(3.10)

, кгс

, кгс

5 Максимальная нагрузка, допускаемая жесткостью резца.

,кгс (3.11)

,кгс (3.11)

где ƒ – допускаемая стрела прогиба резца при окончательном точении ƒ=0.1∙10-3 м ≈0.1 мм; Е – модуль упругости материала резца (для углеродистой стали Е=2.5∙105 Мпа; J – момент инерции сечения; l – вылет резца.

, (3.12)

, (3.12)

, кгс

, кгс

Pz ≤ Pzдоп; 778<800 Pz ≤ Pzжест; 778<2666.6

Сила Pz меньше максимально допустимых нагрузок Pzдоп и Pzжест

6 Конструктивные размеры резца: общая длина резца L=85мм, расстояние от вершины резца до боковой поверхности в направлении лезвия n=15 мм, радиус кривизны вершины лезвия резца r=0,5 мм, пластина из твердого сплава, l=3.5мм.

7 Геометрические элементы лезвия резца: главный задний угол α=200; вспомогательный задний угол α1=400; передний угол γ=2…80; вспомогательный передний угол γ=1…30.

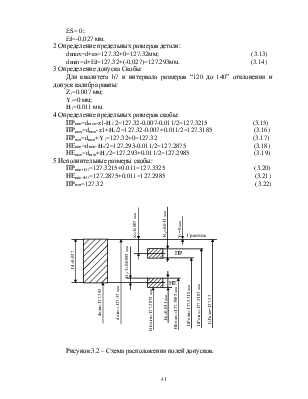

3.3 Конструирование и расчёт или описание измерительного

инструмента или приспособления

Расчет исполнительных размеров скобы 127,32![]()

1 Определение предельных отклонений размера детали:

ES= 0;

EI=-0,027 мм.

2 Определение предельных размеров детали:

dmax=d+es=127.32+0=127.32мм; (3.13)

dmin=d+EI=127.32+(-0,027)=127.293мм. (3.14)

3 Определение допуска Скобы:

Для квалитета h7 и интервала размеров “120 до 140” отклонения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.