Подготовительно-заключительное время на наладку станка, мин:

Тпз нал1=7 мин [ОНВ, карта 26, поз.8]

Тпз нал2=0,2х36=7,2 мин [ОНВ, карта 26, поз.21]

Тпз нал3=0,2×10=2 мин [ОНВ, карта 26, поз.23]

Тпз нал4=1 мин [ОНВ, карта 26, поз.24]

Тпз нал5=0,5 мин [ОНВ, карта 26, поз.25]

Тпз нал6=0,8 мин [ОНВ, карта 26, поз.26]

Тпз нал7=0,3 мин [ОНВ, карта 26, поз.31]

Тпз нал=7+7,2+2+1+0,5+0,8+0,3=18,8мин в)Время на обработку пробной детали:

Тпз проб.дет.1 =3мин [ОНВ, карта 26, поз.28]

Тпз проб.дет.2 =4мин [ОНВ, карта 26, поз.29]

Тпз проб.дет.3 =1,1х10=11мин [ОНВ, карта 26, поз.30]

Тпз проб.дет. =3+4+11=18мин

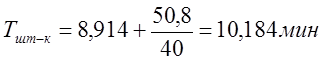

Тпз=14+18+18,8=50,8мин

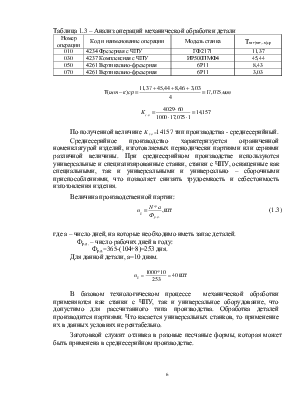

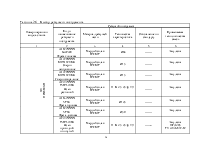

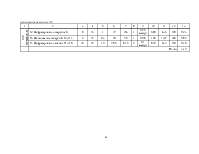

Таблица 2.13 – Сводная таблица норм времени, мин

|

Номер операции и модель станка |

ТО |

ТВ |

ТЦА |

ТОП |

% +

% |

ТШТ |

ТПЗ |

nД, шт |

ТШТ-К |

|||

|

tус |

tп (ТМВ) |

tуп |

tизм |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 HCN8800-II |

3,19 |

1,12 |

3,44 |

0,07 |

1,43 |

6,63 |

7,82 |

14 |

8,914 |

50,8 |

40 |

10,18 |

3 КОНСТРУКТРОСКИЙ РАЗДЕЛ: ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНОСТЕЙ СТАНКА МОДЕЛИ NEXUS 8800-II

При изготовлении корпусных деталей для современного машиностроения необходима высокая точность, производительность и гибкая переналадка, совмещенная с концентрацией обработки.

Этих показателей можно достичь, применяя в производстве станки серии NEXUS фирмы MAZAK.

Технологические возможности станка обеспечат возможность обработки деталей типа корпус разной конфигурации не только в серийном, но и в массовом производстве с высокой точностью обработки и качеством обрабатываемых поверхностей за одну операцию.

АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНОСТЕЙ МНОГОЦЕЛЕВОГО СТАНКА С ЧПУ MAZAK NEXUS 8800-II

Современное машиностроение требует все более совершенных технологий и оборудования, которое при обеспечении высокого качества и производительности обработки могло бы дать возможность гибкой переналадки в короткое время с наименьшими трудозатратами, а так же обеспечило высокую степень механизации обработки.

Обрабатывающие центры горизонтальной компоновки сверхвысокой точности обеспечивают такую же точность, как и координатно – расточные станки, а кроме того - высокоскоростную обработку. Многочисленные меры, принятые против температурных искажений, обеспечивают стабильную точность в течение длительного периода времени. По точности и повторяемости позиционирования (X,Y,Z в двух направлениях) серия в 4 раза превосходит стандарт для проверки обрабатывающих центров ISO- 10791- 4.

Этот станок позволяет обрабатывать детали сложного профиля, корпусные детали, в том числе. На нём можно производить сверление, зенкерование, растачивание точных отверстий, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками. Конструкция поворотного стола позволяет обрабатывать соосные отверстия и консольным инструментом, и с поворотом стола.

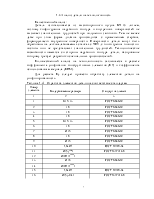

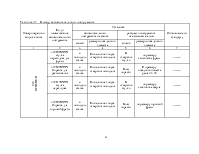

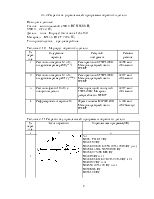

В таблице приведены основные технические характеристики станка:

|

Обрабатывающий центр горизонтальной компоновки NEXUS |

8800-II |

|

Размер паллеты |

800x800 мм |

|

Подача по оси X/Y/Z |

1400/1200/1325 мм |

|

Быстрая подача |

60 000 мм/мин |

|

Шпиндель (при 30-мин. цикле) |

10 000 об/мин, 37 кВт переменного тока (50 л.с.) |

|

Тип хвостовика инструмента |

HSK-A100, MAS BT-50, САТ-50 |

|

Вместимость магазина |

60, *80, *120, *160, *180, *240, *330 |

|

Требуемая площадь |

3881x8043 мм |

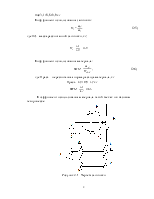

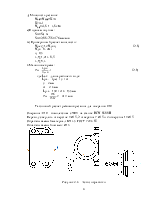

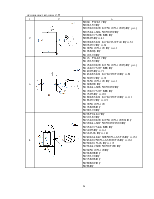

Станок состоит из следующих основных узлов:

1. Шпиндель

Шпиндель приводится в движение электродвигателем с преобразователем переменного тока. Зажим режущего инструмента в шпинделе обеспечивается сжатием пружины, а для отсоединения инструмента от шпинделя используется гидравлический цилиндр.

Для максимального снижения температуры шпинделя, повышающейся из-за нагрева подшипников, снаружи вокруг корпуса шпинделя циркулирует охлаждающая жидкость.

2. Ось X

Продольное перемещение колонны управляется серводвигателем переменного тока и ШВП. Для определения позиции в серводвигатель встроен кодовый датчик положения. Стойка перемещается по станине по направляющим.

3. Ось Y

Вертикальное перемещение шпиндельной бабки управляется серводвигателем переменного тока и ШВП. Для определения позиции в серводвигатель встроен кодовый датчик положения. Перемещение шпиндельной бабки вдоль колонны осуществляется по направляющим.

4. Ось Z

Поперечное перемещение стола осуществляется серводвигателем переменного тока и ШВП.

Для определения позиции в серводвигатель встроен кодовый датчик положения. Стол перемещается по направляющим станины.

5. Устройство автоматической смены инструмента (АСИ)

Устройство АСИ с роликово-кулачковым механизмом устанавливает / снимает инструмент в шпиндель / из шпинделя.

6. Манипулятор для инструмента

Манипулятор для инструмента переносит инструмент от инструментального магазина к устройству АСИ и обратно. Блок манипулятора для инструмента включает в себя гнездо ожидания на салазках и устройство съема инструмента из инструментального магазина. В гнезде ожидания на салазках инструмент поворачивается под углом 90 градусов для изменения положения шпоночной канавки на инструменте. Устройство съема инструмента из магазина относится к устройствам роликово-кулачкового типа и переносит инструмент из инструментального магазина к гнезду ожидания на салазках и обратно.

7. Инструментальный магазин

Инструмент хранится в инструментальном магазине. Магазин приводится в действие серводвигателем переменного тока и подводит требуемый инструмент к позиции смены инструмента.

8. Стол

Серводвигатель переменного тока вращает (поворачивает на заданный угол

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.