2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

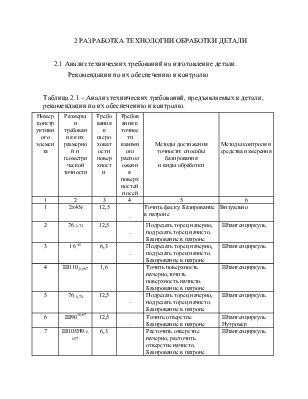

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

2х45є |

12,5 |

- |

Точить фаску. Базирование в патроне |

Визуально |

|

|

2 |

76-0,74 |

12,5 |

- |

Подрезать торец начерно, подрезать торец начисто. Базирование в патроне |

Штангенциркуль |

|

|

3 |

16 ±1 |

6,3 |

- |

Подрезать торец начерно, подрезать торец начисто. Базирование в патроне |

Штангенциркуль |

|

|

4 |

Ш110-0,087 |

1,6 |

Точить поверхность начерно,точить поверхность начисто. Базирование в патроне |

Штангенциркуль |

||

|

5 |

76-0,74 |

12,5 |

- |

Подрезать торец начерно, подрезать торец начисто. Базирование в патроне |

Штангенциркуль |

|

|

6 |

Ш90+0,87 |

12,5 |

- |

Точить отверстие Базирование в патроне |

Штангенциркуль Нутромер |

|

|

7 |

Ш105Н9-0,057 |

6,3 |

Расточить отверстие начерно, расточить отверстие начисто. Базирование в патроне |

Штангенциркуль |

||

|

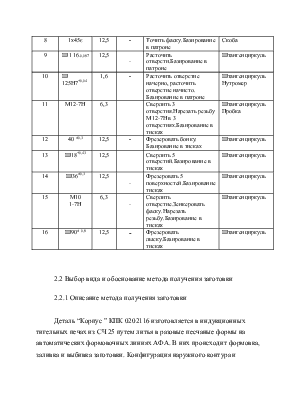

8 |

1х45є |

12,5 |

- |

Точить фаску.Базирование в патроне |

Скоба |

|

|

9 |

Ш 116-0,087 |

12,5 |

- |

Расточить отверсти.Базирование в патроне |

Штангенциркуль |

|

|

10 |

Ш 125Н7+0,04 |

1,6 |

- |

Расточить отверстие начерно, расточить отверстие начисто. Базирование в патроне |

Штангенциркуль Нутромер |

|

|

11 |

M12-7H |

6,3 |

Сверлить 3 отверстия.Нарезать резьбу М12-7Н в 3 отверстиях.Базирование в тисках |

Штангенциркуль Пробка |

||

|

12 |

40 ±0,3 |

12,5 |

- |

Фрезеровать бонку. Базирование в тисках |

Штангенциркуль |

|

|

13 |

Ш18+0,43 |

12,5 |

Сверлить 5 отверстий.Базирование в тисках |

Штангенциркуль |

||

|

14 |

Ш36±0,3 |

12,5 |

- |

Фрезеровать 5 поверхностей.Базирование тисках |

Штангенциркуль |

|

|

15 |

M10 1-7H |

6,3 |

- |

Сверлить отверстие.Зенкеровать фаску.Нарезать резьбу.Базирование в тисках |

Штангенциркуль |

|

|

16 |

Ш90± 0,8 |

12,5 |

- |

Фрезеровать лыску.Базирование в тисках |

Штангенциркуль |

|

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Деталь “Корпус ” КПК 0202116 изготовляется в индукционных тигельных печах из СЧ 25 путем литья в разовые песчаные формы на автоматических формовочных линиях АФА. В них происходит формовка, заливка и выбивка заготовки. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Внутренняя полость выполняется стержнем. Отливку не подвергают термообработке. После всего вышеперечисленного - зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

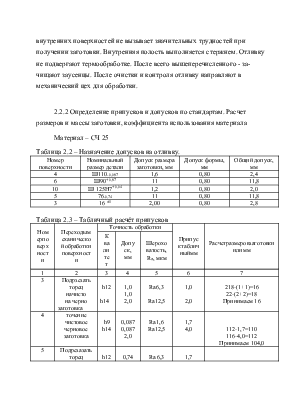

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – СЧ 25

Таблица 2.2 – Назначение допусков на отливку.

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

4 |

Ш110-0,087 |

1,6 |

0,80 |

2,4 |

|

6 |

Ш90+0,87 |

11 |

0,80 |

11,8 |

|

10 |

Ш 125Н7+0,04 |

1,2 |

0,80 |

2,0 |

|

5 |

76-0,74 |

11 |

0,80 |

11,8 |

|

3 |

16 ±1 |

2,00 |

0,80 |

2,8 |

Таблица 2.3 – Табличный расчёт припусков

|

Номерповерхности |

Переходымеханическойобработкиповерхности |

Точность обработки |

Припусктабличныймм |

Расчетразмеровзаготовкиилимм |

||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

3 |

Подрзезать торец начисто на черно заготовка |

h12 h14 |

1,0 1,0 2,0 |

Ra6,3 Ra12,5 |

1,0 2,0 |

218-(1+1)=16 22-(2+2)=18 Принимаем 16 |

|

4 |

точение чистовое черновое заготовка |

h9 h14 |

0,087 0,087 2,0 |

Ra1,6 Ra12,5 |

1,7 4,0 |

112-1,7=110 116-4,0=112 Принимаем 104,0 |

|

5 |

Подрезазать торец начисто на черно заготовка |

h12 h14 |

0,74 0,74 2,0 |

Ra 6,3 Ra12,5 |

1,7 4,0 |

79-(1,7+1,7)=75,6 87-(4+4)=79 Принимаем 76 |

|

6 |

точение черновое заготовка |

h14 |

0,87 2,0 |

Ra12,5 |

4,0 |

85+4,0=89 Принимаем 89 |

|

10 |

растачивание чистовое черновое заготовка |

H7 H14 |

0,04 0,04 2,0 |

Ra1,6 Ra12,5 |

1,0 4,0 |

124+1,0=125 120+4,0=124 Принимаем 125 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρСЧ=7,78·10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

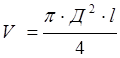

,

,

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

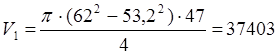

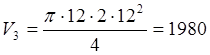

мм3

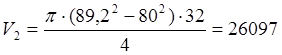

мм3

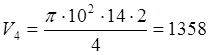

мм3

мм3

мм3

мм3

мм3

мм3

Vобщ =V1+V2+V3+V4

Vобщ = 37403+26097+1980+1358= 66838мм3

mотх.мех.обр = 66838· 7,78· 10-6 = 0,52кг

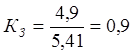

mз= 4,9+0,52 = 5,41кг

Коэффициент использования заготовки:

где mЗ – масса рассчитанной заготовки, кг;

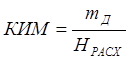

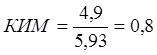

Пересчитанный коэффициент использования материала:

,

,

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх = 5,41+0.52 = 5,93мм3

По произведенным расчетам мы пришли к мнению, что метод получения заготовки остается аналогичным базовому.

Таблица 2.4 – Определение последовательности обработки детали.

|

Последовательностьмеханическойобработки Н |

Точность обработки |

Способбазированиядеталивприспособлении |

Расчетпогрешностиустановкиумм |

|

|

Квалитет с допуском |

Шероховатость, Rа, мкм |

|||

|

Растачивание черновое |

Н14(0,87) |

12,5 |

Базированиевхкулачковомпатроне |

|

|

Растачивание чистовое |

Н7(0,04) |

1,6 |

||

Погрешность установки:

![]()

где ![]() – погрешность

базирования, мм;

– погрешность

базирования, мм;

![]() – погрешность

закрепления, мм;

– погрешность

закрепления, мм;

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

Базовый технологический процесс имеет следующую последовательность обработки поверхностей:

Операция 010 Токарно-винторезная на станке 16К20

Обточить поверхность 2 до диаметра 114 в размер 21+-15

Подрезать торец 3 в размер 94+-0,3

Подрезать торец 1 в размер 73 +-0,3

Операция 020 Токарная с ЧПУ на станке 1П426ДФ3

Подрезать торец 6 предварительно

Подрезать торец 6

Расточить отверстие 4 до диаметра 119,5

Точить фаску 5

Расточить отверстие 2

Расточить отверстие 1 до диаметра 99,5

Точить фаску 3

Расточить отверстие 4

Расточить отверстие 1

Операция 030 токарная с ЧПУ на станке 1П426ДФ3

Подрезать торец 3

Подрезать торец 1

Точить поверхность 2 до диаметра 110,5

Точить поверхность 2 с образованием фаски 4

Операция 040 Вертикально-фрезерная на станке 6Р12

Фрезеровать пять поверхностей 1

Операция 050 слесарная

Операция 060 вертикально-сверлильная на станке 2Н125

Сверлить пять отверстий 1 последовательно

Операция 070 Слесарная

Операция 080 Вертикально-сверлильная на станке 2Н125

Сверлить три отверстия 3 последовательно

Операция 090 Слесарная

Операция 100 Слесарная

Операция 110 Вертикально-фрезерная на станке 6Р12

Фрезеровать бонку 4,выдерживая размеры 40+-0,3,75+-0,3

Операция 120 Слесарная

Операция 130 Вертикально-сверлильная на станке 2Н125

Сверлить отверстие 2

Зенкеровать фаску 5

Операция 140 Слесарная

Операция 150 Вертикально-фрезерная на станке 6Р12

Фрезеровать лыску 1,выдерживая размеры 90+-0,8,0,5,+-0,5

Операция 160 Слесарная

Операция 170 Промывка

Операция 180 Контрольная

Недостатком базового технологического процесса является: применение слесарной операции для нарезания резьбы в трёх отверстиях 3, фрезеровании пяти поверхностей 1 на станке 6Р12, Сверлении пяти отверстий 1 на станке

2Н125

С целью концентрации операций, повышения степени механизации и уменьшения численности рабочих целесообразно использовать станок с ЧПУ.

Таким образом, целесообразно объединить операции 040,060,080 и применить сверлильный с ЧПУ станок СС2ВО5ПМФ4.

Операция 010 Токарно-винторезная на станке 16К20

Операция 020 Токарная с ЧПУ на станке 1П426ДФ3

Операция 030 токарная с ЧПУ на станке 1П426ДФ3

Операция 040 Сверлильная с ЧПУ на станке СС2ВО5ПМФ4

Операция 080 Вертикально-сверлильная на станке 2Н125

Операция 060 Вертикально-фрезерная на станке 6Р12

Операция 100 Вертикально-фрезерная на станке 6Р12

Операция 120 Слесарная

Операция 130 Промывка

Операция 140 Контрольная

Проектируемый технологический процесс представлен в сводной таблице режимов резания.

2.3.2 Выбор и обоснование технологических баз

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

В качестве черновых баз на первых операциях назначают те элементы, относительно которых обрабатываются будущие чистовые базы, и используют черновые базы только один раз, лучше, если это будут те поверхности корпуса, которые останутся необработанными в готовой детали.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.5 - Выбор оборудования

|

Номероперации |

Кодимодельстанка |

Наименованиестанка |

Действительныйфондвремениработыоборудованиявзависимостиоткатегорииремонтнойсложностистанка |

Стоимостьстанка |

Паспортные данные |

|||||

|

Габаритные размеры, мм |

Характеристика привода |

Мощность, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/мин-1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

010 |

16К20 |

Тока-рно-винторезный |

26818686 |

2700Ч1200 |

Ручной |

12,77 |

12,5-2000 |

0,025-2,8 |

||

|

020 |

1П426ДФ3 |

Токарный с ЧПУ |

34332345 |

3500Ч1300 |

Ручной |

13,13 |

12,5-2500 |

1-16 0,5-3000 |

||

|

030 |

1П426ДФ3 |

Токарный с ЧПУ |

34332345 |

3500Ч1300 |

Ручной |

13,13 |

12,5-2500 |

1-16 0,5-3000 |

||

|

040 |

СС2ВО5ПМФ4 |

Сверлильный с ЧПУ |

27000864 |

3100Ч2800 |

Ручной |

11 |

31,5...1400 |

5000 |

||

|

060 |

6П12 |

Вертикально-фрезерный |

16355932 |

2300Ч1900 |

Ручной |

9,82 |

45-2000 |

0,1-1,6 |

||

|

080 |

2Н125 |

Вертикально-сверлильный |

8954167 |

1300Ч1000 |

Ручной |

2,93 |

12,5-2000 |

0,1-1,2 |

||

|

100 |

6П12 |

Вертикально-фрезерный |

16355932 |

2300Ч1900 |

Ручной |

9,82 |

45-2000 |

0,1-1,6 |

||

Таблица 2.6 – Выбор установочно-зажимных приспособлений

|

Номероперацииимодельстанка |

Приспособление |

|||||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

Обозначение по стандарту |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

010 |

396111 хххх |

Патрон |

Ручной |

Ш250 |

7102-0073 2-1-П ГОСТ 24351 |

|||

|

020 |

396110 хххх |

Патрон |

Ручной |

Ш250 |

7102-0073 2-1-П ГОСТ 24351 |

|||

|

030 |

396110 хххх |

Патрон |

Ручной |

Ш250 |

7102-0073 2-1-П ГОСТ 24351 |

|||

|

040 |

396100 хххх |

Приспособление |

Ручной |

М 17 |

1-353-7255-5309 |

|||

|

060 |

396130 хххх |

тиски |

Ручной |

М 20 |

7827-0263 ГОСТ4075-45 |

|||

|

080 |

396100 хххх |

Приспособление |

Ручной |

М 17 |

1-353-7388-6905 |

|||

|

100 |

396130 хххх |

тиски |

Ручной |

М 20 |

7827-0263 ГОСТ 4045-75 |

|||

Таблица 2.7 – Выбор режущего инструмента

|

Номероперацииимодельстанка |

Режущий инструмент |

||||||

|

Код и наименование режущего инструмента |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая СОТС |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

010 16К20 |

Резец 392150 хххх |

ВК8 |

16Ч25 |

ГОСТ 18877-73 |

Эмульсия СТП 399-450-2001 |

||

|

020 1П426ДФ3 |

Резец MWLNL 2525M-08W Резец MWLNL 2525M-08W РезецS25T MWLNR-08W Резец A25R MWLNR-06W |

WNNG 080412-NRic 9015 WNMG080408-WCic 9015 WNMG 080412-NZic 9015 WNMG06Т 302-NFic9015 |

16Ч25 16Ч25 16Ч25 16Ч25 |

Пластина WNNG 080412-NRic 9015 Пластина WNMG080408-WCic 9015 Пластина WNMG 080412-NZic 9015 Пластина WNMG06Т 302-NFic9015 |

Эмульсия СТП 399-450-2001 |

||

|

030 1П426ДФ3 |

Резец SLLNL 2525M-16HF Резец MWLNL 2525M-08W |

LNMX1608L-HFic9015 WNMG080408-WCic 9015 |

16Ч25 16Ч25 |

Пластина LNMX1608L-HFic9015 Пластина WNMG080408-WCic 9015 |

Эмульсия СТП 399-450-2001 |

||

|

040 СС2ВО5ПМФ4 |

Фреза 391850 хххх сверло 391235 хххх сверло 391235 хххх Метчик 391391 хххх |

Т15К6 Р6М5 Р6М5 Т15К6 |

Ш36 Ш18 Ш10 М12-7Н |

Фреза012-2223-30-24 сверло Guhring2464 Сверло Guhring2464 Метчик 2620-1515 ГОСТ 3266-81 |

Эмульсия СТП 399-450-2001 |

||

|

060 6Р12 |

Фреза 391850 хххх |

Т15К6 |

Ш40 |

Фреза 012-2223-3003 |

Эмульсия СТП 399-450-2001 |

||

|

080 2Н125 |

сверло 391235 хххх |

Р6М5 Т15К6 |

Ш9 Ш11 |

Сверло2301-0023 ГОСТ 10903-77 Зенковка 2353-0121 ГОСТ 14953-80 |

Эмульсия СТП 399-450-2001 |

||

|

100 6Р12 |

Фреза 391850 хххх |

Т15К6 |

Ш40 |

Фреза 012-2256-3003 |

Эмульсия СТП 399-450-2001 |

||

Таблица 2.8 – Выбор вспомогательного инструмента

|

Номероперацииимодельстанка |

Кодинаименованиевспомогательногоинструмента |

Установка |

Обозначениепостандарту |

||||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

||||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

010 16К20 |

392800 ххххРезцедержатель при станке |

- |

- |

- |

- |

- |

|

|

020 1П426ДФ3 |

392800 ххххРезцедержатель при станке Втулка 392800хххх |

В отв.револьверн.головки отв.револьверн.головки |

Ш50 Ш50 |

В паз резцедержателя В отверстие втулки |

25Ч25 Морзе 2 |

Резцеднржатель1-50 ОСТ2П15-384 Втулка 50-1ост 2 1112-11-84 |

|

|

030 1П426ДФ3 |

392800 ххххРезцедержатель при станке |

В отв.револьверн.головки |

Ш50 |

В паз резцедержателя |

25Ч25 |

Резцеднржатель1-50 ОСТ2П15-384 |

|

|

040 СС2ВО5ПМФ4 |

Втулка 392800хххх Втулка 392800хххх |

В шпиндель станка В отв.револьверн.головки В отв.револьверн.головки |

Морзе 3 Ш18 Ш10 |

В отверстие втулки В отверстие втулки В отверстие втулки |

Морзе 2 Морзе 2 Морзе 2 |

Втулка6103-0004 ГОСТ 13790-68 Втулка6103-0004 ГОСТ 13790-68 Втулка6103-0004 ГОСТ 13790-68 |

|

|

060 6Р12 |

Втулка 392800хххх |

В шпиндель станка |

Морзе 3 |

В отверстие втулки |

Морзе 2 |

Втулка6103-0004 ГОСТ 13790-68 |

|

|

080 2Н125 |

Втулка 392800хххх |

В отв.револьверн.головки |

Ш9 |

В отверстие втулки |

Морзе 2 |

Втулка6100-0142 ГОСТ 13598-85 |

|

|

100 6Р12 |

Втулка 392800хххх |

В шпиндель станка |

Морзе 3 |

В отверстие втулки |

Морзе 2 |

Втулка6103-0004 ГОСТ 13790-68 |

|

Таблица 2.9 – Выбор измерительного инструмента.

|

Номер операции и модель станка |

Код и наименование инструмента |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряемого размера |

Обозначение по стандарту |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 16К20 |

393312 хххх Штангенциркуль |

250 |

0,05 |

0,7 |

ШЦ 2-250-0,05ГОСТ 166-89 |

|

020 1П426ДФ3 |

393312 хххх Штангенциркуль 393311 хххх Штангенциркуль 394250 хххх |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.